Kompliziertes „einfach“ drucken: Forscher der Professur Elektrische Energiewandlungssysteme und Antriebe der TU Chemnitz wollen komplexe Bauteile besonders preisgünstig herstellen.

Johannes Rudolph und Fabian Lorenz blicken im Labor der Professur Elektrische Energiewandlungssysteme und Antriebe der Technischen Universität Chemnitz voller Stolz auf einen unscheinbaren Eisenring. Das fünf Zentimeter große Teil, das in einem Elektromotor als Magnetkreis fungieren soll, wurde in einem von ihnen entwickelten 3D-Druckverfahren gefertigt. „Unser 3D-Drucker besteht zu einem großen Teil auf Standardbauteilen – wir haben das Fahrrad also nicht völlig neu erfunden, sondern bereits bekannte additive Technologien kombiniert und modifiziert“, erläutert Rudolph.

Gedruckt werde mit einer speziell hergestellten neuartigen Paste, die aus feinem Metall- oder Keramikpulver und Bindemitteln besteht. „Durch den Einsatz verschiedener Druckköpfe lässt sich das Gerät zudem schnell für unterschiedliche Druckjobs umrüsten“, ergänzt Lorenz. Die Vorteile des 3D-Druckverfahrens liegen aus Sicht der Forscher vor allem darin, dass es preisgünstig und sehr flexibel ist.

Wirtschaftlich auch bei geringen Stückzahlen

Die Motivation der Chemnitzer Wissenschaftler speist sich aus einem aktuellen Wirtschaftstrend: In Bereichen wie der Luft- und Raumfahrt oder dem Bau von Sondermaschinen und Prototypen werden oft komplexe Bauteile in geringen Stückzahlen benötigt. Gleichzeitig sollen die dabei eingesetzten Werkstoffe sowie die Baugruppen besonderen Anforderungen genügen. Das betrifft zum Beispiel die Hitzebeständigkeit oder die hohe Festigkeit bei geringem Gewicht.

„Konventionelle Fertigungsverfahren stoßen hier an wirtschaftliche und zunehmend auch an technische Grenzen“, sagt Ralf Werner, Inhaber der Professur Elektrische Energiewandlungssysteme und Antriebe. Weltweit werde deshalb unter anderem am 3D-Druck geforscht, bei dem Metallpulver, Kunststoffe oder Keramiken Schicht für Schicht verschmelzen.

„Die Elektrotechniker der TU Chemnitz sind hier ganz vorn mit dabei“, versichert Werner. So entwickelten sie in den vergangenen drei Jahren im vom Bundesministerium für Bildung und Forschung geförderten Projekt „PriMa3D“ bereits den dreidimensionalen Siebdruck für die Herstellung von Elektroantrieben weiter.

In dem Gemeinschaftsvorhaben mit dem Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Dresden und Industriepartnern gelang der Nachweis, dass der dreidimensionale Siebdruck eine wirtschaftliche Alternative ist, um Komponenten für elektrische Antriebsmotoren mit verbesserter Leistungsdichte und hohem Wirkungsgrad herzustellen. Zu den Ideengebern beim mittlerweile beendeten Projekt „PriMa3D“ gehörte Johannes Rudolph. Ihn und Fabian Lorenz ließ die Faszination 3D-Druck und die damit verbundene Möglichkeit, Bauteile mit ganz neuen Eigenschaften zu kreieren, nicht mehr los und bestimmt weiterhin ihren Forschungsalltag.

3D-Druck mt Spezialpaste

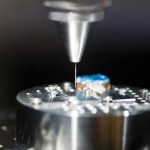

„Inzwischen sind die Grundzüge und die Entwicklungsrichtung unseres Verfahrens klar“, sagt Rudolph. Statt des Siebdrucks entschieden sich die Forscher für ein universell einsetzbares echtes 3D-Drucksystem. Dabei bewegt sich der Druckkopf dreidimensional entsprechend des Druckprogramms und drückt die an der TU entwickelte Spezialpaste an die vorgegebenen Punkte.

So wächst im Drucker ein durch Aushärtung bereits verfestigtes, aber noch nicht belastbares Werkstück – der sogenannte Grünling. Durch eine Wärmebehandlung versintert er anschließend zu einem stabilen Körper. „Durch die Temperatureinstellung im Sinterofen lassen sich die Eigenschaften der jeweiligen Materialien gezielt optimieren“, verweist Lorenz auf eine Einflussmöglichkeit bei diesem Prozessschritt.

Bislang experimentieren die Chemnitzer Wissenschaftler noch mit einem einzelnen Druckkopf. In einem nächsten Schritt werden Druckjobs mit zwei und später auch mehr Druckköpfen für verschiedene Metall- und Keramikpasten getestet. „Erst dann kommen die verfahrensspezifischen Vorteile des Multi-Materialdrucks voll zur Geltung, nämlich die einfache und preisgünstige Herstellung komplexer und geometrisch anspruchsvoller Bauteile aus unterschiedlichen Werkstoffen in einem Arbeitsgang“, blickt Rudolph nach vorn.

Als Beispiele nennt er hitzebeständige elektrische Antriebe, bei denen die isolierende Keramikummantelung gleich mitgedruckt wird. Oder auch Behälter mit bereits innen liegendem hocheffizienten Wärmetauscher sowie Kühlkörper, die in den optimalen Bereichen von Kühlkanälen durchzogen sind.

(Technische Universität Chemnitz, 11.04.2016 – NPO)