Forscher haben das bisher leichteste Metall der Welt konstruiert. Es besteht zu 99,99 Prozent aus Luft und ist dadurch hundertfach leichter als Styropor. Im Gegensatz zu bisher bekannten Ultraleicht-Materialien wie Aerogelen oder Nanoröhrchengittern sei es aber sehr stabil: Selbst wenn es durch starken Druck um die Hälfte zusammengepresst werde, springe es anschließend wieder in seine ursprüngliche Form zurück, berichten die Wissenschaftler im Fachmagazin „Science“.

Die Fähigkeit des Materials, selbst energiereiche Stöße und großen Druck unbeschadet zu absorbieren eröffne ganz neue Möglichkeiten der Anwendung. Eingesetzt werden könnte das neue Material beispielsweise überall dort, wo starke Stöße abgefangen werden müssen, meinen die Forscher. Man könnte daraus aber auch Schalldämpfer, Vibrationsschutzmaterialien oder Ultraleicht-Bauteile für Elektronikgeräte konstruieren.

Mikrogitter aus hohlen Röhren

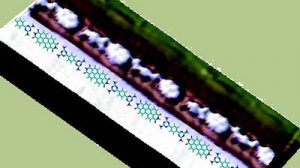

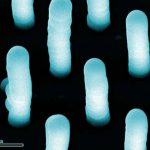

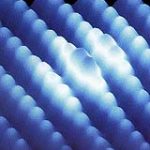

Seine ungewöhnliche Widerstandsfähigkeit verdankt das Material seiner Struktur: Im Gegensatz zu Styropor, aber auch anderen Ultraleichtmaterialien ist es nicht aus unregelmäßigen, luftgefüllten Bläschen aufgebaut. Stattdessen bestehe es aus einem regelmäßigen Metallgitter: „Wir haben ein Mikrogitter aus miteinander verbundenen hohlen Röhren konstruiert, deren Wände rund tausend Mal dünner sind als ein menschliches Haar“, sagt Erstautor Tobias Schaedler von den HRL Laboratorien in Malibu. Die hohlen Metallröhrchen sind dabei so angeordnet, dass von jedem Kreuzungspunkt acht Verbindungsäste ausgehen.

Die Forscher vergleichen diese Konstruktion mit der von Stahlbauten wie dem Eifelturm oder der Golden Gate Brücke. Auch diese seien unglaublich leicht und trotzdem tragfähig, weil eine regelmäßige Gitterstruktur ihnen die nötige Stabilität verleihe. „Wir revolutionieren nun Ultraleicht-Materialien, indem wir dieses Konzept in den Nano- und Mikromaßstab übernehmen“, sagt Studienleiter William Carter, ebenfalls von HRL.

Schablone aus Kunststoff als erster Schritt

Für die Konstruktion des Ultraleicht-Metalls nutzten die Forscher eine Schablone aus einem sogenannten Photopolymer, einem Material, das unter UV-Licht seine Eigenschaften ändert. Diese Schablone diente als dreidimensionales Trägermaterial und wurde im nächsten Schritt mit einer hauchfeinen Schicht aus einer Nickel-Phosphor-Legierung überzogen. Zum Schluss ätzten die Wissenschaftler das Trägerpolymer heraus und übrig blieb ein Gitter aus den hohlen Metallröhrchen.

„Wenn wir mit dieser Methode ein Mikrogitter produzieren, können wir den Prozess deutlich besser kontrollieren als bei den gängigen Verfahren, mit denen andere Ultraleicht-Materialien wie Schwämme und Aerogele erzeugt werden“, schreiben die Forscher. Denn bei diesen sei es letztlich der Zufall, der bestimme, wo Hohlräume und wo feste Teile entstünden. Wenn man aber die Möglichkeit habe, gezielt die Struktur des Mikrogitters zu bestimmen, liefere das ganz neue Möglichkeiten, einzigartige, maßgeschneiderte Leichtmaterialien zu produzieren. (Science, 2011; doi: 10.1126/science.1211649)

(Science / dapd, 21.11.2011 – NPO)