Manchmal greifen Physiker zu altbewährten Basteltricks: Ein internationales Wissenschaftlerteam hat jetzt Mikromaschinen mit einem ähnlichen Kniff konstruiert, mit dem Modellbauer Buddelschiffe in Flaschen bugsieren: So wie diese die Masten und die Takelage eines Seglers erst in der Flasche aufrichten, fügen die Forscher Ventile, eine Pumpe und das Rührwerk eines Mikrolabors erst in einer winzigen Apparatur auf einem Chip zusammen.

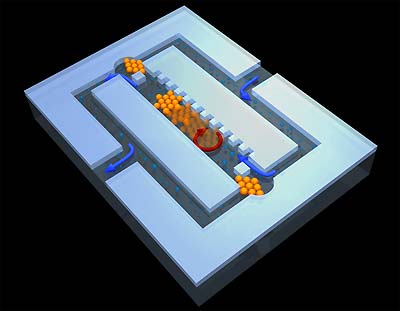

Dazu haben sie Kolloidteilchen – winzige Plastikkügelchen, die sich magnetisieren lassen – als Bausteine in die Kanäle auf dem Chip geschleust. Mithilfe eines Magnetfeldes werden die Teilchen dann zu größeren Aggregaten zusammengefügt und setzen sich dann als Mikromaschinen in Bewegung. Die Forscher des Max-Planck-Instituts für Metallforschung, der Universität Stuttgart und der Colorado School of Mines berichten über ihre Ergebnisse in der Fachzeitschrift „Proceedings of the National Academy of Sciences“ (PNAS).

„Labs on a Chip“

Biologen und Chemiker möchten für ihre Experimente künftig möglichst auf sperrige Glaskolben, Bunsenbrenner und Magnetrührer verzichten. Vergleichbar mit der Mikroelektronik, wo Elektronen durch winzige Leiterbahnen gelenkt werden, sollen chemische Reaktionen künftig in mikrofluidischen Systemen, das heißt Kammern und Kanälen von wenigen Mikrometern Durchmesser, ablaufen. Mit solchen so genannten „Labs on a Chip“ lassen sich dann etwa DNA-Sequenzen oder Blutproben deutlich schneller und effizienter analysieren.

Da sie nur mit winzigen Flüssigkeitsmengen arbeiten, ist ein solcher Ansatz auch sehr viel kostengünstiger als herkömmliche Verfahren, in denen größere Stoffmengen benötigt werden. Schließlich wären entsprechende Analyse-Geräte auch transportabel, weil ihr Herzstück sehr wenig Platz braucht. So könnten etwa Rettungssanitäter Blutproben direkt am Unfallort untersuchen.

Mikropartikel nehmen Gestalt an

Forscher um Clemens Bechinger, Professor an der Universität Stuttgart und David Marr, Wissenschaftler an der Colorado School of Mines, haben jetzt einen neuen Weg eröffnet, solche miniaturisierten Labore mit beweglichen Teilen auszustatten und die winzigen Apparaturen anzutreiben. Sie schleusen Kolloidteilchen, Plastikkügelchen von knapp fünf Mikrometer Durchmesser, in die Kanäle und Hohlräume auf dem Chip.

Da die Partikel Eisenoxid enthalten, lagern sie sich zusammen, wenn sie durch ein äußeres Magnetfeld magnetisiert werden. Mit vier Spulen formen die Wissenschaftler das Magnetfeld so, dass sich die Mikropartikel buchstäblich ferngesteuert zu Rauten oder Zahnrädern gruppieren: „Welche Form sie annehmen hängt entscheidend von der jeweiligen Geometrie der Kanäle ab“, erklärt Tobias Sawetzki, der als Doktorand an dem Projekt arbeitet. Sobald die Mikropartikel aber einmal Gestalt angenommen haben, behalten sie diese, solange das Magnetfeld angeschaltet bleibt.

Neuer Ansatz mit vielen Vorteilen

Die Geometrie bestimmt auch die Funktion der Aggregate: Eine Raute gibt durch Hin- und Herkippen jeweils eine Öffnung frei und wirkt somit als Ventil. Wirbelt sie dagegen durch eine Kammer mit zwei Zuflüssen, verrührt sie einströmende Flüssigkeiten. Angetrieben wird der Mikrorührer dabei ebenfalls von einem angelegten Magnetfeld, das parallel zum Chip mit oder gegen den Uhrzeiger rotiert. Auf diese Weise rollen die Stuttgarter Forscher auch ein Zahnrad durch einen Kanal mit einer gezackten Wand. Das Rädchen, das den Kanal komplett verschließt, schiebt eine Flüssigkeit dabei mal in die eine und mal in die andere Richtung und arbeitet kombiniert mit Ventilen wie eine Pumpe.

„Unser Buddelschiff-Ansatz hat gegenüber anderen Ansätzen, Mikrolabore mit beweglichen Teilen auszustatten, einige Vorteile“, sagt Marr. Einige Wissenschaftler verwenden beispielsweise pneumatische Systeme, um Flüssigkeiten durch Mikrokanäle zu pumpen. Dazu muss allerdings jedes Bauteil einzeln mit einem Schlauch zur Außenwelt verbunden sein, um mit Druckluft versorgt werden zu können. Dies ist recht aufwändig und beschränkt die mögliche Anzahl von Bauteilen auf dem Chip.

5.000 Pumpen auf einem Quadratzentimeter

Mit dem neuen Verfahren lassen sich bis zu 5.000 Pumpen auf einem Quadratzentimeter unterbringen. Außerdem braucht man für pneumatische Pumpen elastische Materialien. „Für Anwendungen geeignete Chips herzustellen ist sehr viel einfacher, wenn sie nur aus einem Material, möglichst aus Silizium, bestehen“, sagt Bechinger.

Da sich auch die elektrischen Steuerkomponenten wie etwa Minispulen auf Siliziumbasis herstellen lassen, wäre es ideal, auch die Mikrokanäle aus diesem Material zu produzieren. „Damit ließen sich alle Komponenten auf einem einzigen Chip integrieren wie wir dies auch aus der Mikroelektronik kennen“, so Bechinger.

Magnetfeld als Antrieb

Derzeit verwenden die Forscher noch große Spulen, sodass alle Bauteile nur durch ein einziges Magnetfeld angetrieben werden und sich alle Komponenten im Gleichtakt bewegen. Dies muss jedoch kein Nachteil sein, da Prozesse in zahlreichen Anwendungen parallel laufen, etwa wenn die pharmazeutische Industrie unter vielen 1.000 Substanzen einen neuen Wirkstoff sucht.

Zudem können die Forscher die Kanalgeometrie so geschickt wählen, dass unterschiedliche Aggregate im gleichen Magnetfeld völlig verschiedene Funktionen erfüllen. So bietet die Methode der Stuttgarter Physiker die Möglichkeit, auch mit nur einem Magnetfeld ein komplexes Netzwerk von einzelnen, unabhängigen Bauteilen anzutreiben.

(idw – Max-Planck-Gesellschaft zur Förderung der Wissenschaften/Universität Stuttgart, 03.12.2008 – DLO)