Gemeinsam mit Forschern aus Ulm und Neuchâtel wird die Empa bald Materialproben auf der ISS untersuchen. Es geht um superharte und korrosionsfeste Legierungen aus Palladium, Nickel, Kupfer und Phosphor – auch «metallische Gläser» genannt. Mit an Bord ist auch eine Hightech-Firma aus La Chaux-de-Fonds, die Materialien für die Uhrenindustrie herstellt.

Es hat die Farbe von Weissgold, doch es ist hart wie Quarzglas und weisst gleichzeitig eine hohe Elastizität auf. Die glatte und korngrenzenfreie Oberfläche macht das Material widerstandsfähig gegen Salze oder Säuren. Einzelstücke – etwa für medizinische Implantate – lassen sich im 3D-Druck herstellen, während grössere Serien – etwa für Uhrgehäuse – im Spritzgussverfahren gefertigt werden. So ungefähr wird das Material der Träume beschrieben, an dem Wissenschaftler derzeit forschen. Die Rede ist von «metallischem Glas».

An der Empa beschäftigt sich Antonia Neels, die Leiterin des Empa-Röntgenzentrums, seit rund 15 Jahren mit diesem geheimnisvollen Material. Ihr Team untersucht die innere Struktur von metallischem Glas mit Hilfe verschiedener Röntgenmethoden und entdeckt dadurch Zusammenhänge mit Eigenschaften wie Verformbarkeit oder Bruchverhalten. Auch für Profis der Materialwissenschaften sind metallische Gläser eine harte Nuss: «Je genauer wir die Proben anschauen, desto mehr Fragen tauchen auf«, sagt Antonia Neels. Den Ehrgeiz der Forschenden stachelt das umso mehr an.

Gemeinsam ins All

In einigen Monaten wird eine Probe von metallischem Glas in der Schwerelosigkeit der internationalen Raumstation ISS untersucht. Eine Forschergruppe unter Beteiligung der Empa hat die Proben vorbereitet und bei der europäischen Raumfahrtagentur ESA zum Weltraumflug angemeldet. Die Speziallegierung liefert die Firma PX Group aus La Chaux-de-Fonds, die Materialien für die Uhrenindustrie und die Zahnmedizintechnik herstellt. Mit im Team sind auch die Forscher Markus Mohr und Hans-Jörg Fecht vom «Institute of Functional Nanosystems» der Universität Ulm sowie Roland Logé vom «Laboratory of Thermomechanical Metallurgy» der EPFL in Neuchâtel.

Die Herstellung von metallischem Glas ist nicht ganz einfach: Im Vergleich zu Fensterglas müssen die speziell ausgewählten Metall-Legierungen bis zu hundertfach schneller abgekühlt werden, damit sich die Metallatome nicht zu Kristallgittern zusammenlagern. Nur wenn die Schmelze schockartig erstarrt, bildet sie ein Glas. In der Industrie werden dünne Folien metallischer Gläser erzeugt, indem die Schmelze zwischen schnell rotierende Kupferwalzen gepresst wird. Forscher giessen bisweilen ihre Proben in Gussformen aus massivem Kupfer, das die Wärme besonders gut abführt. Doch grössere, massive Werkstücke aus metallischem Glas sind mit diesen Methoden nicht machbar.

Der 3D-Druck hilft weiter

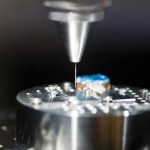

Ein möglicher Ausweg aus dem Dilemma ist der 3D-Druck im sogenannten Pulverbettverfahren. Ein feines Pulver der gewünschten Legierung wird für wenige Millisekunden mit einem Laser erhitzt. Die Metallkörnchen verschmelzen mit ihren Nachbarn zu einer Art Folie. Nun wird eine dünne Pulverschicht darübergelegt, der Laser verschmilzt das frisch aufgelegte Pulver mit der darunterliegenden Folie, und so entsteht nach und nach aus vielen kurz erhitzten Pulverkörnchen ein dreidimensionales Werkstück.

Für diese Methode ist eine feine Dosierung des Laserpulses notwendig. Brennt der Laser zu schwach aufs Pulver, verschmelzen die Partikel nicht miteinander, und das Werkstück bleibt porös. Brennt der Laser zu stark, dann schmilzt er auch die unteren Schichten erneut auf. Durch das mehrfache Aufschmelzen können sich die Atome neu anordnen, sie bilden Kristalle – und damit ist es mit dem metallischen Glas vorbei.

Röntgenmethoden und ihre ausserordentliche Vielfalt

Im Röntgenzentrum der Empa hat das Team von Antonia Neels schon einige solcher Proben aus 3D-Druck-Experimenten analysiert. Die Ergebnisse werfen indes stets neue Fragen auf. «Manches deutet darauf hin, dass sich die mechanischen Eigenschaften der Gläser nicht verschlechtern, sondern im Gegenteil sogar verbessern, wenn die Probe kleine kristalline Anteile enthält», so Neels. «Nun gehen wir der Frage nach, wie gross dieser Kristallanteil im Glas sein muss, und welche Art Kristalle sich bilden müssen, um etwa die Biegsamkeit oder die Schlagfestigkeit des Glases bei Raumtemperatur zu erhöhen.»

Um dem Kristallwachstum in einer ansonsten amorphen Umgebung auf die Spur zu kommen, nutzen die Expertinnen und Experten der Empa verschiedene Röntgenmethoden. «Mit Strahlung verschiedener Wellenlängen können wir etwas über die Struktur der kristallinen Anteile erfahren, aber auch Nahordnungsphänomene der Atome in der Probe ermitteln – also die Eigenschaften der chemischen Bindungen bestimmen», erläutert Neels. Zusätzlich verrät die bildgebende Röntgenanalyse, das sogenannte mikro-CT, etwas über Dichteschwankungen in der Probe. Dies deutet auf Phasenentmischung und Kristallbildung hin. Die Dichteunterschiede zwischen den glasigen und den kristallinen Bereichen sind allerdings nur winzig klein. Es braucht daher eine detaillierte Bildbearbeitung, um die dreidimensionale Verteilung der kristallinen Anteile sichtbar machen zu können.

Parabelflug im Airbus

Doch allein mit Materialproben aus dem 3D-Laserdrucker lässt sich das Rätsel um die metallischen Gläser nicht vollständig lösen. «Wir müssen wissen, bei welchen Temperaturen diese Kristalle entstehen, wie sie wachsen – um darüber stabile Herstellungsprozesse zu definieren», erläutert Röntgenspezialistin Neels. Wichtige Informationen liefern thermo-physikalische Parameter der Schmelze wie etwa Viskosität und Oberflächenspannung. Ideale Bedingungen für diese Analysen bieten Experimente auf der ISS. Vorexperimente finden in Parabelflügen statt.

Schon 2019 sind die ersten Tröpfchen aus metallischem Glas versuchsweise geschwebt. Ein speziell umgerüsteter Airbus A310 der Firma Novespace flog mit einer Materialprobe einen Schwerelosigkeitsflug. An Bord waren Wissenschaftler aus Ulm und ein kleines, metallisches Glaströpfchen der Firma PX Group aus La Chaux-de-Fonds. Das metallische Glas, das die Forschergruppe untersucht, besteht aus Palladium, Kupfer, Nickel und Phosphor. Im Versuch namens TEMPUS (Tiegelfreies elektromagnetisches Prozessieren unter Schwerelosigkeit) wurde das Glaströpfchen mittels eines Magnetfelds in der Schwebe gehalten und per Induktion auf bis zu 1500 Grad Celsius erhitzt. Während der Abkühlungsphase versetzten zwei kurze Induktionsstrom-Pulse das glühende Tröpfchen in Schwingungen. Eine Kamera zeichnete den Versuch auf. Nach der Landung wurde die Materialprobe im Röntgenzentrum der Empa analysiert.

Warum die ISS mehr Ergebnisse liefert

Die Auswertung des Videos aus dem Parabelflug lässt Rückschlüsse auf die Viskosität und die Oberflächenspannung des Tröpfchens zu – wichtige Daten, um die Herstellung von metallischen Gläsern mit bestimmten Eigenschaften besser steuern zu können. Doch die Zeit der Schwerelosigkeit während des Flug währt nur 20 Sekunden – zu wenig für eine detaillierte Analyse. Das geht nur auf der ISS.

So ist nun eine Probe des gleichen Materials für einen Flug im europäischen COLUMBUS-Modul der ISS angemeldet. Dort ist seit 2014 der elektromagnetische Schwebeofen ISS-EML installiert. Jeweils 18 Materialproben fliegen mit, werden automatisch durchgewechselt und können von Forschern auf der Erde per Video-Stream beobachtet werden. Das metallische Glas aus der Schweiz geht mit der nächsten Probencharge auf die Reise ins All.

Per Computersimulation zu neuen Gussverfahren

Aus den weit detaillierteren Daten des Weltraumflugs wollen die Forscher eine Computersimulation der Schmelze generieren. Damit sind alle Antworten durch eine Kombination von Experimenten auf der Erde und im All in einem einheitlichen Modell versammelt: Bei welcher Temperatur herrscht welche Viskosität und Oberflächenspannung? Wann bilden sich Kristalle welcher Zusammensetzung, Grösse und Ausrichtung? Wie beeinflusst diese innere Materialstruktur die Eigenschaften des metallischen Glases? Aus all diesen Parametern wollen die Forscher gemeinsam mit dem Industriepartner PX Group eine Herstellungsmethode entwickeln, um das begehrte Material in definierter Form produzieren zu können. In den nächsten Jahren gibt es für die Materialforscherinnen und -forscher in allen beteiligten Teams also noch allerhand zu tun.

Quelle: Empa – Eidgenössische Materialprüfungs- und Forschungsanstalt