Mittels 3-D-Drucken ist es möglich, ein Knochenersatzgerüst aus Keramik herzustellen. Die Zutaten dafür sind überschaubar: benötigt wird ein spezielles Keramikpulver, ein Kleber und ein 3-D-Drucker. Ort der Herstellung ist ein Labor der BAM Bundesanstalt für Materialforschung und -prüfung in Berlin.

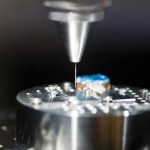

In einem handelsüblichen 3-D-Drucker wird dann Schicht für Schicht im Drucker aufgetragen und an vorher bestimmten Stellen, entsprechend der gewünschten Struktur, das von der BAM entwickelte Pulver verklebt. Zum Schluss muss der Werkstoff noch bei circa 1000 Grad Celsius gebrannt werden – und fertig ist der Ersatzknochen.

Der so entstandene Keramikkörper hat zwei interessante Eigenschaften: zum einen besteht er zu 60 Prozent aus Poren. „Zum anderen kann der Werkstoff vom Körper resorbiert zu werden. Die poröse Struktur ermöglicht den Zellen in den Körper hineinzuwachsen“, sagt die BAM-Projektleiterin Cynthia Gomes. Das Material wird dann nach und nach vom Körper abgebaut. Abgeschaut haben die Wissenschaftler die Struktur in der Natur: bei Schwämmen oder bei Hirschgeweihen, die eine ähnliche Knochenstruktur aufweisen.

Ihre Zukunftsidee: Während einer Operation scannt der Arzt die schadhafte Stelle beim Patienten. Die Daten werden sogleich an einen Computer übertragen, das Ersatzteil berechnet und sofort mittels 3-D-Druck noch während der OP ausgedruckt. Noch befindet man sich am Anfang der Forschung. Der nächste Schritt ist die Messung der Löslichkeit der Keramikteile. Dafür wird eine künstliche Körperflüssigkeit benutzt. In einer weiteren Phase werden dann zusammen mit einem Kooperationspartner Zellzüchtungen durchgeführt.

Nutzbar auch in der Automobil-Industrie

Die Medizintechnik ist aber nur ein Anwendungsfeld der Keramikexperten. Auch in der Automobilindustrie werden zunehmend Keramikmaterialien eingesetzt. Dort geht es natürlich nicht um die Abbaubar- oder Verträglichkeit sondern um Leichtbau bei gleichzeitig sehr festen Strukturen. Wie viel Festigkeit ein keramisches Bauteil aufweisen muss, um nicht zu versagen, soll zukünftig durch eine Norm geregelt werden. Derzeit wird daran unter Mitwirkung der BAM gearbeitet.

Die BAM blickt bei der Herstellung der Keramikpulver auf eine 20jährige Erfahrung zurück. Das Pulver ist bezüglich seiner Korngröße derart eingestellt, dass es beim Schütteln in der Flasche fließt. Durch die besonderen Eigenschaften wird auch die Schichtdicke von nur 100 Mikrometern ermöglicht. Das Keramikpulver, mit der von der BAM patentierten Zusammensetzung, wird in Lizenz vertrieben. Ein Ziel ist es auch, neue Geräte für die Produktion zu entwickeln. Das 3-D-Drucken ist noch eine relativ junge Technologie. Experten sprechen auch von der additiven Fertigung. Bisher wird vor allem mit Metallen und Kunststoffen experimentiert. Der Einsatz von Keramiken ist dagegen noch nicht sehr verbreitet.

(BAM Bundesanstalt für Materialforschung und -prüfung, 26.02.2013 – NPO)