Ammoniak statt Wasserstoff: Damit die Stahlproduktion klimafreundlicher wird, könnte künftig auch Ammoniak zum Einsatz kommen. Dieses Gas reduziert Eisenerz genauso effizient und schnell zu Eisen wie Wasserstoff – ohne dass es zuvor erst aufgespalten werden muss, wie nun Experimente im Testanlagen belegen. Der Vorteil: Auch Ammoniak kann mithilfe von erneuerbaren Energien erzeugt werden und setzt kein CO2 frei. Er ist aber einfacher und energiesparender zu transportieren als Wasserstoff.

Die Stahlindustrie ist einer der größten CO2-Emittenten weltweit – sie ist für rund sieben Prozent des globalen Treibhausgas-Ausstoßes verantwortlich. Hauptgrund dafür sind neben dem hohen Energieverbrauch vor allem die in Hochöfen eingesetzten Reduktionsmittel: Fossile Brennstoffe wie Koks, Kohle oder Methan werden benötigt, um das oxidierte Eisenerz zu metallischem Eisen zu reduzieren – und dabei werden enorme Mengen CO2 frei.

„Grüne“ Gase statt Koks und Kohle

Um dies zu ändern, arbeiten Stahlkonzerne bereits daran, neue, klimaverträglichere Verfahren der Eisengewinnung zu entwickeln. Ziel ist es dabei, ohne fossile Reduktionsmittel auszukommen. Am weitesten fortgeschritten ist dabei die Direktreduktion mithilfe von Wasserstoff – sie wird auch in einigen deutschen Stahlwerken bereits erprobt. Das Gas wandelt die Eisenoxide des Erzes in den porösen Eisenschwamm um, der zu 92 bis 95 Prozent aus metallischem Eisen besteht und dann im Stahlwerk weiterverarbeitet werden kann.

Das Problem jedoch: Für die Direktreduktion werden enorme Mengen grünen Wasserstoffs benötigt – mehr als in absehbarer Zeit in Deutschland produziert werden kann. Deshalb müsste der Wasserstoff dafür aus anderen Regionen importiert werden. Ihn dafür zu verflüssigen und in Tankern zu transportieren, ist aber aufwendig und ineffizient: 30 Prozent der im Wasserstoff gespeicherten Energie sind allein dafür nötig.

Direktreduktion mit Ammoniak im Test

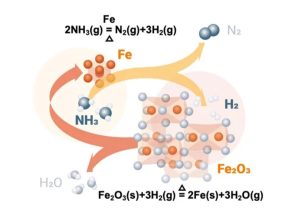

Doch es gibt eine Alternative: Ammoniak (NH3). Dieses Gas ist nicht nur ein wichtiger Chemierohstoff und Zwischenträger für den Wasserstofftransport – es kann auch zur Direktreduktion von Eisenerz verwendet werden, wie Yan Ma vom Max-Planck-Institut für Eisenforschung in Düsseldorf und seine Kollegen festgestellt haben. „Wir haben uns gefragt, ob man Ammoniak für die Direktreduktion einsetzen könnte, ohne das Ammoniak vorher wieder in Wasserstoff und Stickstoff aufzuspalten“, erklärt Ma. „Diese Aufspaltung zu vermeiden, würde die Kosten um rund 18 Prozent senken.“

Für ihre Studie haben die Forscher einen Direktreduktions-Reaktor mit Eisenoxid-Pellets gefüllt – dem gängigen Ausgangsstoff für die Eisen- und Stahlproduktion. Dann wurde das Ammoniakgas eingeleitet und die Erzpellets auf rund 700 Grad erhitzt. Ähnlich wie bei der Direktreduktion mit Wasserstoffgas kommt es unter diesen Bedingungen zu einer chemischen Reaktion, die das Eisenoxid zu metallischem Eisen reduziert. Ma und sein Team haben nun untersucht, wie effizient diese Direkteinleitung von Ammoniak dabei ist.

Effiziente Abkürzung

Das Ergebnis: Bei direkter Einleitung von Ammoniak werden rund 98 Prozent des Eisenerzes in metallisches Eisen umgewandelt – genauso viel wie bei der Direktreduktion mit Wasserstoff. Möglich wird dies, weil sich der im Ammoniak enthaltene Wasserstoff schon bei rund 350 Grad von selbst aus dem Molekül abspaltet. Der Wasserstoff liegt dadurch frei im Ofen vor und kann dann das auf mindestens 700 Grad Celsius erhitzte Eisenerz reduzieren – ohne Zusatzaufwand oder Zusatz eines besonderen Katalysators.

Damit bietet die direkte Nutzung von Ammoniak gewissermaßen eine Abkürzung für den Prozess der Direktreduktion: „Eine vorgeschaltete Aufspaltung des Ammoniaks in Wasserstoff und Stickstoff wird dadurch überflüssig“, so die Forscher. Das spart Zeit und Energie. Die Tests ergaben zudem, dass der Prozess mit Ammoniak genauso schnell abläuft wie mit Wasserstoff. „Für die Industrie ist die Geschwindigkeit ein entscheidender Faktor“, sagt Seniorautor Dierk Raabe vom MPI für Eisenforschung. „Wenn der Prozess zu langsam ist, lohnt er sich wirtschaftlich nicht.“

Auch für die Umstellungsphase geeignet

Positiv auch: Ammoniak kann auch schon in der Umstellungsphase zum Einsatz kommen. Denn solange es noch nicht genügend grünen Wasserstoff gibt, wird die Direktreduktion mit verschiedenen Ersatzgasen durchgeführt, darunter Erdgas, Synthesegas aus Kohlenmonoxid und Wasserstoff oder anderen Gasgemischen. Nach Angaben der Forscher kann dabei auch Ammoniak problemlos beigemischt werden. „Man kann das Erdgas künftig je nach Verfügbarkeit durch variable Anteile an Wasserstoff oder Ammoniak ersetzen“, sagt Raabe.

Wie die Experimente ergaben, hat der mit Ammoniak erzeugte Eisenschwamm zudem eine für die Weiterverarbeitung vorteilhafte Eigenschaft: Wenn das frisch reduzierte Eisen im Ammoniak-durchströmten Reaktor abkühlt, bildet sich an seiner Oberfläche eine Eisennitrid-Schicht. Diese Nitridschicht verhindert den Kontakt des oxidationsfreudigen Eisens mit Luft und Wasser und verhindert so sein erneutes Rosten. „Das ist dann nützlich, wenn man das Roheisen zur Weiterverarbeitung transportieren muss“, erklärt Raabe.

Wenn das mit Nitrid überzogene Eisen dann im Stahlwerk wieder erhitzt wird, löst sich der Stickstoff in der Schmelze und trennt sich vom Eisen. „Nach diesem Schmelzprozess haben wir ein fertiges Material mit einem Eisengehalt von 99,4 Prozent Eisen und nur noch 0,1 bis 0,15 Prozent Stickstoff“, berichten Ma und seine Kollegen.

Ganz ohne Vorsichtsmaßnahmen geht es nicht

Einen Nachteil hat Ammoniak gegenüber Wasserstoff allerdings: Er ist giftig, was in Industrieanlagen besondere Vorsichtsmaßnahmen erfordert. Weil Ammoniak aber schon seit langem in der chemischen Industrie eingesetzt wird, unter anderem in der Düngemittel-Produktion, gibt es beim Umgang mit dem Ammoniakgas genügend Erfahrung und entsprechende Verfahren für Speicherung und Transport, wie das Team betont. Zudem erfordert auch der leicht flüchtige und explosive Wasserstoff besonders Sicherheitsvorkehrungen.

Doch egal ob mit Wasserstoff oder Ammoniak: Bis die Stahlindustrie im großen Stil vom etablierten Hochofenprozess auf die Direktreduktion umrüstet, wird es wohl noch einige Weile dauern. „Die meisten Stahlunternehmen sind mit ihren Anlagen verheiratet, weil die Investitionskosten so hoch sind“, sagt Raabe. „Mit Ammoniak als Wasserstoffträger wird die Barriere für den Einstieg in die klimafreundliche Stahlproduktion aber hoffentlich kleiner, zumal unsere nächsten Projekte sogar auf eine deutliche Beschleunigung der Direktreduktion abzielen.“ (Advanced Science, 2023; doi: 10.1002/advs.202300111)

Quelle: Max-Planck-Institut für Eisenforschung