Beim „Abspecken“ von Automobil und Co. helfen für die Anwendung optimale leichte Materialien. In den vergangenen Jahren setzten die Autobauer vor allem auf das Leichtmetall Aluminium. Wurden im Jahr 2000 etwa 100 Kilogramm des Werkstoffs in einem Wagen verbaut, sind es mittlerweile mehr als 140 Kilogramm. Noch leichter als Aluminium ist Magnesium. Allerdings hat Magnesium einige Nachteile: Das Material ist zwar leicht, verträgt aber auch nur geringe Belastungen, zudem korrodiert es extrem schnell. Daher lässt es sich nicht überall einsetzen.

Verbundkunststoffe als Mittel der Wahl

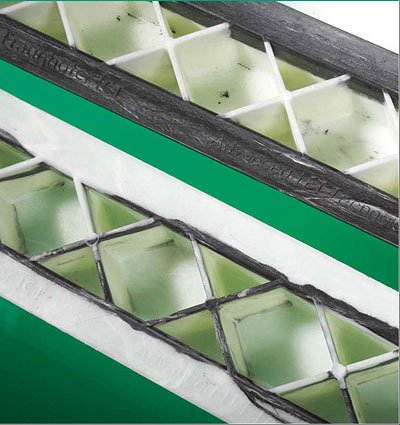

Besonders leicht und dennoch sehr stabil sind Faserverbundkunststoffen FVK. Hierbei sind Fasern aus Glas, Kohlenstoff oder anderen Materialen in eine Kunststoffmatrix eingebettet. Je nach Anforderung können die Fasern in mehreren Lagen mit unterschiedlicher Ausrichtung übereinander gelegt werden. So lassen sich die Eigenschaften des Bauteils optimal an den jeweiligen Einsatzort anpassen. Noch mehr Potenzial für den Leichtbau haben kohlenstofffaserverstärkte Kunststoffe, kurz CFK. Sie sind um 60 Prozent leichter als Stahl und etwa 30 Prozent leichter als Aluminium. Weitere Vorteile: Das Material rostet nicht und kann in crashrelevanten Strukturen eingesetzt werden.

Leichtbau-Flieger dank CFK

Aus dem Flugzeugbau sind faserverstärkte Kunststoffe nicht mehr wegzudenken. Ein Beispiel ist der Airbus A380: Dort macht der Anteil des Werkstoffs am Strukturgewicht bereits 20 Prozent aus. Derzeit arbeitet Boeing mit Hochdruck am ersten Großraumflugzeug, dessen Rumpf zu einem Großteil aus kohlenstofffaserverstärktem Kunststoff besteht. Die 787, auch „Dreamliner“ genannt, soll dank Leichtbau etwa 20 Prozent weniger als vergleichbare konventionell gefertigte Flugzeuge wiegen. Und auch der Rumpf des neuen Airbus-Großraumflugzeugs A350 XWB soll weitestgehend aus kohlenstofffaserverstärktem Kunststoff bestehen.

Karbon als Lebensretter

Die Formel 1 setzt schon seit Jahren auf CFK. Die Rennwagen sind – mit Ausnahme von Motor, Radträgern, Getriebe und Co. – fast ausschließlich aus Kohlenstofffasern gefertigt. Insgesamt kommen bis zu 20 verschiedene Arten von Kohlenstofffaser-Geweben zum Einsatz. Auch die Helme der Rennfahrer bestehen mittlerweile aus CFK. Das rettete Felipe Massa im Vorjahr das Leben, als ihn im Qualifying zum Großen Preis von Ungarn eine 800 Gramm schwere Stahlfeder am Kopf traf. Der nur 1,3 Kilogramm schwere Helm dämpfte den Aufprall enorm.

Bald CFK-Autos in Serie?

Künftig soll der Leichtbau-Werkstoff nun auch verstärkt in Serienwagen zum Einsatz kommen. Mercedes-Benz verbaut CFK schon seit einigen Jahren im Hochleistungs-Sportwagen SLR McLaren: Die komplette Karosserie mit Ausnahme der aus Aluminium bestehenden Frontstruktur besteht aus diesem Material. Erst vor Kurzem haben sich Daimler und Toray Industries, Inc. auf die gemeinsame Entwicklung von leichten Automobil-Komponenten aus kohlenstofffaserverstärktem Kunststoff geeinigt. Auch BMW setzt auf Karbon. Der Münchner Automobilhersteller baut gemeinsam mit dem Wiesbadener Kohlenstofffaserspezialisten SGL in den USA ein neues Karbon-Werk. Die dort gefertigten Komponenten sollen unter anderem bei Elektroautos eingesetzt werden.

Bereits seit den Achtziger Jahren setzt Lamborghini CFK ein. In dem Sportwagen Gallardo sind unter anderem Heckspoiler, Kotflügel und Teile des Unterbodens aus dem Leichtbaumaterial. Gemeinsam mit Boeing unterhält der italienische Sportwagenhersteller einen Lehrstuhl, um Karbonkonstruktionen zu erforschen. Aber nicht nur der Automobil- und der Flugzeugbau verbauen CFK. Auch im Maschinenbau sind die innovativen Materialien gefragt: So setzt zum Beispiel Trumpf bei Werkzeugmaschinen zum Biegen auf den Werkstoff Kohlenstofffaser und Voith Paper fertigt hochwertige Walzen aus CFK.

Birgit Niesing / Fraunhofer-Magazin

Stand: 09.07.2010