Für den 3D-Druck können ganz unterschiedliche Technologien und Materialien verwendet werden. Eines aber haben alle Verfahren gemeinsam: Immer beginnt die Gestaltung eines Objekts am Computer. Und immer entstehen auf Grundlage eines digitalen Entwurfs Gegenstände Schicht für Schicht.

Dabei muss jede Schicht mit der darunterliegenden fest verbunden werden. Nur so bleibt das fertige Objekt später stabil. Eine Grundvoraussetzung für das Material ist deshalb, dass es erhärtet, geschmolzen oder geklebt werden kann. Das passiert mit einem Laser, einer Heizdüse oder einem Klebstoff.

Von flüssig zu fest

Die bisher am längsten erprobte 3D-Druck-Methode ist die sogenannte Stereolithografie. Bei dem Verfahren, das bereits in den 1980er Jahren erfunden wurde, ist das Ausgangsmaterial flüssig – zum Beispiel Wachs, Kunstharz oder flüssiger Keramik. Diese Flüssigkeit wird für den Druckvorgang in ein Bad gefüllt. Dort härtet ein Laser das Material schichtweise auf einer Trägerplatte.

Zu Beginn befindet sich diese knapp unterhalb der Oberfläche. Ist die erste Schicht vollendet, fährt die Platte ein kleines Stück nach unten. Über die bereits erhärtete Schicht fließt nun flüssiges Material – daraus entsteht die zweite Schicht. Diese Prozedur geht so lange weiter, bis das dreidimensionale Modell vollendet ist. Der größte Vorteil der Methode: Oberflächen werden damit besonders fein und glatt. Geräte und Materialien sind allerdings recht teuer.

Aus Pulver geschmolzen

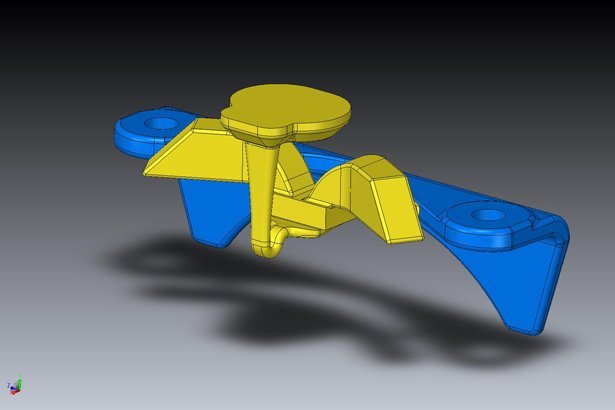

Das Selektive Laser Sintering funktioniert genau anders herum: Hier wird aus fest zunächst flüssig. Kunststoff, Quarz oder Metall kommen für die Fertigung als Pulver zum Einsatz. Eine dünne Schicht davon wird zunächst auf einer Plattform verteilt. Ein Laser schmilzt das Pulver nun genau dort, wo die erste Schicht des Modells entstehen soll. Anschließend muss diese trocknen und hart werden. Es folgt eine weitere Schicht Pulver – und der Prozess geht von vorne los.

Wie die Stereolithografie auch, ist das Selektive Laser Sintering vergleichsweise kostspielig. Es lässt jedoch den Einsatz einer großen Vielfalt an Materialien zu und erlaubt die Fertigung komplexer und mechanisch belastbarer Modelle. Dafür muss man in Kauf nehmen, dass der Druck lange dauert und die Oberfläche der Modelle leicht rau bleibt.

Nach dem Stapelprinzip

Beim Fused Deposition Modeling (FDM) bildet drahtförmiges Material aus Kunststoff oder Wachs die Ausgangsbasis: das sogenannte Filament. Eine beheizte Düse verflüssigt diesen Draht nun nach und nach und trägt ihn in Form von feinen Schnüren schichtweise auf einer Fläche auf. Nach dem Stapelprinzip entsteht so das gewünschte Objekt. Beliebt ist dieses Verfahren vor allem, weil es sehr kostengünstig ist. Der Nachteil: Die Methode ist weniger präzise als andere Verfahren – und sie dauert sehr lange.

Die Bezeichnung 3D-Druck hat sich inzwischen für alle Verfahren der additiven Fertigung etabliert. Streng genommen heißt aber nur eine ganz bestimmte Methode so. Bei dieser wird eine dünne Schicht aus Kunststoff-, Gips- oder Keramikpulver mithilfe eines Bindemittels verklebt. Darauf folgt eine neue Schicht Pulver, die ebenfalls verklebt wird – und so weiter. Der 3D-Druck punktet vor allem in Sachen Geschwindigkeit. Selbst komplexe und farbige Modelle lassen sich damit schnell fertigen. Ihre Oberfläche bleibt allerdings leicht rau.

Daniela Albat

Stand: 10.02.2017