Schon heute sind Rapid-Technologien in einigen Bereichen nicht mehr wegzudenken. So zum Beispiel in der Dentaltechnik. Individuelle Produkte wie Zahnersatz oder Gebisse lassen sich mit generativen Verfahren schneller und preisgünstiger fertigen als mit herkömmlichen Methoden. Eine Laser-Sinter-Anlage stellt beispielsweise täglich mehr als 500 Zahnkronen her, mit traditioneller Gusstechnik schafft ein Zahntechniker gerade mal zehn.

Rapid-Technologien ermöglichen auch die Fertigung passgenauer Hörgeräte auf Knopfdruck. Dazu wird einfach mit einem 3D-Scanner der äußere Gehörgang vermessen und diese Werte als Datenmodell in einen Rechner eingegeben. Am Computer lässt sich das virtuelle Gehäuse nach mechanischen und akustischen Tests optimieren. Danach wird es mittels Lasersintern oder Stereolithographie gefertigt. Heute werden weltweit bereits mehr als 40 Prozent aller Hörgeräteschalen generativ hergestellt.

Greifer nach Fischflossen-Art

Aber auch Konsumgüter lassen sich bereits in kleinen Stückzahlen herstellen. So gibt es schon erste lasergesinterte Möbel, Lampen und Accessoires auf dem Markt. Zu den Unternehmen, die generative Fertigungstechnologie erfolgreich einsetzen, gehört die Festo AG in Esslingen bei Stuttgart. Die Firma hat zum Beispiel einen bionischen Greifer nach dem Vorbild der Fischflosse entwickelt. Drückt man mit dem Finger leicht gegen die Schwanzflosse einer Forelle, so knickt diese nicht in Druckrichtung weg, sondern bewegt sich zum Finger hin. Möglich macht das der Flossenstrahleffekt.

Der „FinGripper“ besteht aus drei Fingern in Form der Fin-Ray-Struktur – ähnlich der Schwanzflosse. Trotz seiner komplexen filigranen Struktur lässt er sich kostengünstig mit Selective Laser Sintering herstellen. Der besondere Vorteil: Das Bauteil ist um 90 Prozent leichter als ein herkömmlicher Greifer aus Metall.

Vorbild Elefantenrüssel

Biologisches Vorbild eines weiteren Handling-Assistenten, den Ingenieure von Festo gemeinsam mit Forschern des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA in Stuttgart entwickelt haben, war der Elefantenrüssel. Er ist flexibel, überträgt hohe Kräfte und ist ein äußerst präzises Greifwerkzeug. „Mit dem Rapid Manufacturing lassen sich sehr schnell komplexe Geometrien in Leichtbauweise realisieren. Es erlaubt die Herstellung individueller, beweglicher Systembauteile aus Polyamid“, sagt der Experte für generative Fertigung Andrzej Grzesiak. Das neuartige Handlingsystem überzeugte die Jury für den deutschen Zukunftspreis. Sie nominierte das Projekt für den Preis des Bundespräsidenten, der Anfang Dezember verliehen wird.

Luftfahrt: Ersatzteile schnell und günstig

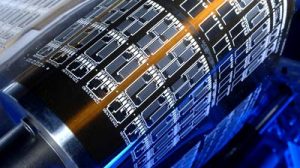

Aber auch die Luft- und Raumfahrtindustrie, Automobilhersteller und Zulieferer nutzen schon die generative Fertigung. Boeing setzt zum Beispiel im 787 Dreamliner für eine Reihe von nicht-kritischen Bauteilen Laser-Sinter-Komponenten ein. Additive Techniken ermöglichen es den Unternehmen zudem, schnell und günstig Ersatzteile für Flugzeuge zu produzieren. Forscher des Fraunhofer-Instituts für Lasertechnik ILT in Aachen zeigten in dem EU-Projekt FANTASIA, dass sich sogar kompliziert geformte Komponenten von Flugzeugtriebwerken kostengünstig mit selektivem Laserschmelzen (SLM) fertigen lassen. Durch diese und weiteren lasergestützten generative Verfahren verkürzen sich die Durchlaufzeiten für die Instandsetzung um 40 Prozent und mehr. Bis zu 50 Prozent des notwendigen Materials und mindestens 40 Prozent der Reparaturkosten können zukünftig eingespart werden.

„Mit generativen Verfahren gelingt es nicht nur, beschädigte Triebwerksteile perfekt zu reparieren, sondern auch komplette Komponenten zu fertigen, die man mit konventionellen Methoden wie Fräsen oder Gießen prinzipiell nicht herstellen kann“, sagt Konrad Wissenbach vom ILT. „Damit werden auch Geometrien und Designs möglich, von denen man bisher nicht zu träumen wagte.“ Noch ist das SLM-Verfahren allerdings nicht für jeden Turbinenwerkstoff geeignet. Bisher arbeiten die Forscher mit Inconel 718, einer Nickelbasis-Superlegierung sowie mit Titanlegierungen.

Fraunhofer Magazin / Birgit Niesing

Stand: 24.06.2011