Bisher werden beim selektiven Laserschmelzen vor allem handelsübliche Pulverwerkstoffe wie Edelstahl, Werkzeugstahl, Titan-, Aluminium-, Kobalt- und Nickel-Legierungen eingesetzt. Fraunhofer-Forscher beschäftigen sich jedoch damit, weitere Materialien für das Additive Manufacturing zu erschließen.

{1l}

Rapid-Verfahren auch bei Aluminium und Kupfer

Aluminium-Legierungen werden unter anderem in der Automobilindustrie, im Maschinenbau oder in der Flugzeugindustrie genutzt. Dass sich auch das Aluminium als Werkstoff für generative Verfahren eignet, zeigten Fraunhofer-Wissenschaftler bereits am Beispiel eines Ventils aus einer Aluminium-Silizium-Magnesium-Legierung. Die daraus generativ gefertigten Ventile verfügen mindestens über die gleichen mechanischen Eigenschaften wie konventionell gefertigte Bauteile. Bei einzelnen Eigenschaften übertreffen sie diese sogar. Zudem ließ sich der Herstellungsprozess für sechs serien-identische Funktionsprototypen von normalerweise 120 Arbeitstagen bei einem Druckguss auf nur noch sieben Arbeitstage mit dem SLM Verfahren reduzieren.

Kupfer- und Kupferlegierungen sind normalerweise schwer zu verarbeiten, da der Werkstoff Wärme gut leitet und daher schlecht schmilzt. Aber auch dafür haben die Forscher des ILT eine Lösung gefunden: Sie integrierten ein Lasersystem mit 1.000 Watt Leistung in eine bestehende SLM-Anlage und erhöhten so die für das Schmelzen einsetzbare Energiemenge. Damit ist es nun erstmals möglich, auch Bauteile aus verschiedenen Kupferlegierungen mit einer Dichte von 99,9 Prozent generativ zu fertigen. Außerdem arbeiten die Forscher daran auch keramische Werkstoffe, beispielsweise hochfeste Zirkonoxid (ZrO2)-/-Aluminiumoxid (Al2O3)-Keramik, einzusetzen.

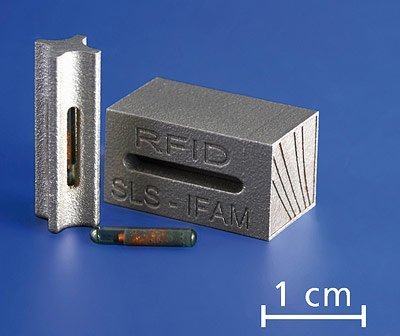

Einbauhilfe für RFID-Chip

Dank Rapid Manufacturing lassen sich sogar in metallische Komponenten Funkchips integrieren. Ein Verfahren dafür haben Forscher vom Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Bremen entwickelt. In nur einem Arbeitsprozess werden dabei die „intelligenten“ Metallbauteile mit RFID-Chips ausgestattet. Dabei wird das dreidimensionale CAD-Modell aus dem Computer direkt von einer Maschine Schicht für Schicht als Prototyp aufgebaut. Diesen Prozess können die Fraunhofer-Wissenschaftler so steuern, dass der eingebaute RFID-Chip völlig vom Material umschlossen ist.

Forscher des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz fertigen mit generativen Verfahren Umformwerkzeuge. Wie sich die Technologie einsetzen lässt, zeigen sie am Beispiel eines Schmiedegesenks. Von der dreidimensionalen CAD-Werkzeugkonstruktion über die Prozesssimulation, dem Laserschmelzen der Gesenkeinsätze bis hin zum Schmieden ist die generative Prozesskette genutzt worden, um unter produktionsähnlichen Bedingungen Vorteile und Besonderheiten gegenüber der konventionellen Werkzeugfertigung zu erforschen.

Fraunhofer Magazin / Birgit Niesing

Stand: 24.06.2011