Die generative Fertigung erobert sich ständig neue Anwendungsgebiete. In der Medizintechnik bereitet beispielsweise das Selective Laser Melting den Weg für eine neue Generation medizinischer Implantate. Der große Vorteil: Die Implantate lassen sich individuell anpassen und mit poröser Struktur fertigen. In dem Projekt „Elastobone“ haben Fraunhofer-Forscher gemeinsam mit Kollegen der RWTH Aachen ein Verfahren entwickelt, mit dem sich individuell maßgeschneiderte künstliche Hüftgelenke aus einer Titan-Aluminium-Vanadium-Legierung fertigen lassen. Als Vorlage dienen auch dabei CAD-Modelle, etwa aus den Daten einer Computer-Tomographie. 2008 wurde dieses Individualimplantat erstmals eingesetzt.

{1l}

Künstliche Schädelknochen machen sich selbst überflüssig

Die Forscher arbeiten aber längst auch an der nächsten Generation künstlicher Knochen – an resorbierbaren Implantaten. Die abbaubaren künstlichen Knochen regen die Regeneration des Körpers an und machen sich damit im Laufe der Zeit quasi selbst überflüssig. Die Besonderheit: In Abständen von wenigen hundert Mikrometern durchziehen feine Porenkanäle das Implantat. In diese per Laserschmelzen erzeugte Gitterstrukturkann der angrenzende Knochen hineinwachsen.

„Das Grundgerüst der Ersatzknochen besteht aus dem Kunststoff Polylactid, kurz PLA. Darin eingelagerte Körnchen aus Tricalciumphosphat (TCP) sorgen für Festigkeit und regen den natürlichen Knochenheilungsprozess an“, sagt Simon Höges, Projektleiter am ILT. Das Material lässt sich allerdings nur dort einsetzen, wo es nicht zu stark belastet wird: So sollen die „Resobone“-Implantate vor allem fehlende Gesichts-, Kiefer- und Schädelknochen ersetzen. Sie können derzeit bis zu 25 Quadratzentimeter große Lücken schließen.

Als Vorlage für die passgenaue Fertigung der Implantate dienen Computer-Tomographien des Patienten. Die Arbeitsabläufe von den CT-Aufnahmen über die Konstruktion des Implantats bis hin zu seiner Fertigung sind so aufeinander abgestimmt, dass sich Ersatz für ein defektes Jochbein in wenigen Stunden und ein fünf Zentimeter großes Schädelstück über Nacht herstellen lassen. Die resorbierbaren Implantate entstanden im Projekt „Resobone“ des Bundesministeriums für Bildung und Forschung.

Maßgeschneiderte Beinprothesen

Auch klassische Prothesen wie beispielsweise eine Beinprothese lassen sich mit generativen Technologien herstellen. Der Vorteil dabei: An Stelle der aufwändigen Anprobe am Patienten werden die erforderlichen Daten und individuellen Maße direkt am Computer generiert und anschließend in die Konstruktion integriert. Eine solche, von Fraunhofer-Forschern gemeinsam mit der Firma Gottinger entwickelte Beinprothese ist bereits von ersten Patienten getestet worden.

Wichtig war den Forschern dabei auch das Design: „Wir wollen den Amputierten neue Möglichkeiten bieten, trotz ihrer Beeinträchtigung den Alltag zu meistern, indem sich die Prothese nicht nur funktional, sondern auch gestalterisch an den Lebensstil des Betroffenen anpasst“, erläutert Andrzej Grzesiak, Sprecher der Fraunhofer-Allianz Generative Fertigung. Der neuartige Gliedersatz ist derzeit auch in der Ausstellung „Working Prototypes“ im DHuB-Museum in Barcelona zu sehen.

Gedruckte Peptid-Arrays

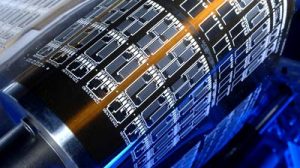

Großes Potenzial sieht Grzesiak auch in der Mikrosystemtechnik und Biomedizin. Ein Beispiel: Peptid-Arrays – ein Werkzeug, um neue medizinische Wirkstoffe, Impfstoffe, Diagnose- oder Therapieverfahren zu entwickeln – lassen sich mit generativen Verfahren kostengünstig herstellen. Ein Team aus Wissenschaftlern des Deutschen Krebsforschungszentrums (DKFZ) in Heidelberg und des IPA hat dazu eine Art Drucker für Biochips entwickelt. Gedruckt wird auf Glas.

Die 20 unterschiedlichen Aminosäuren, aus denen Eiweiße aufgebaut sind, werden aus 20 Tonern gedruckt. Schicht für Schicht werden die Aminosäuren aufgetragen und zu Peptiden verkettet. Dank der generativen Fertigung lassen sich die Kosten um mindestens den Faktor 100 senken. Die fertigen Arrays können zu einem Preis von wenigen Cent pro Peptid angeboten werden.

Fraunhofer-Forscher planen aber schon weiter. Sie wollen künftig sogar Venen, Haut oder gar ganze Organe drucken. „Aber das ist noch Zukunftsmusik“, betont Grzesiak.

Fraunhofer Magazin / Birgit Niesing

Stand: 24.06.2011