Eine am Helmholtz-Zentrum Dresden-Rossendorf (HZDR) entwickelte Methode nutzt magnetische Felder, um mechanische Belastungen in Wellen und Achsen zu registrieren. Der kürzlich von der HZDR Innovation GmbH – einer Tochterfirma des HZDR – entwickelte, praxistaugliche Sensor „Argus“ baut auf dem Prinzip auf. Er soll künftig helfen, großtechnische Anlagen wie Windparks, Bergbaumaschinen, Generatoranlagen oder Zementwerke effizienter zu überwachen.

Wenn Wellen und Achsen große Kräfte bei hohen Drehzahlen übertragen, geht das oft an die Substanz der Lagerungen. Das Material verschleißt und ermüdet, es können abnormale oder gar gefährliche Betriebszustände auftreten. Deshalb werden systemrelevante Bauteile in Industrieanlagen ständig überwacht. Auf den Wellen angebrachte Dehnmessstreifen registrieren neben den übertragenen Kräften auch mechanische Veränderungen im Material.

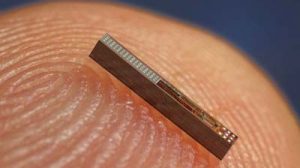

Eine alternative Möglichkeit ist die berührungslose Vermessung durch Magnetfelder. Andreas Kolitsch und sein Team von der HZDR Innovation GmbH haben das vom HZDR entwickelte und patentierte Labormodell jetzt zu einem praxistauglichen Sensor weiterentwickelt. Der Multifunktionssensor „ARGUS“ kann eine Vielzahl von mechanischen Betriebsgrößen, wie Drehzahl, Drehmoment oder Lageabweichung, berührungslos auf induktive Weise messen.

Das Messsystem besteht aus einer Vielzahl von Sende- und Empfängerspulen in einem Sensorkopf, der kontaktlos im Abstand von einigen Millimetern zur Welle angebracht wird. Durch das kontaktlose Funktionsprinzip arbeitet der Sensor auch in staubiger, öliger oder chemisch aggressiver Betriebsumgebung. Der Entwickler Dr. Dominique Buchenau erklärt das Prinzip vereinfacht: „Fließt elektrischer Strom durch eine Senderspule des ARGUS-Sensors, baut sich ein Magnetfeld auf. Die Empfängerspulen registrieren dieses Feld. Treten nun im Rotationszustand zum Beispiel Torsionskräfte oder Lageabweichungen im Antriebselement auf, detektieren die Empfängerspulen eine charakteristische Veränderung des Senderfeldes – und diese Veränderung können wir auswerten.“

Mit Argusaugen

Insgesamt können mit dem ARGUS-Sensor gleichzeitig acht Betriebsgrößen, wie beispielsweise Drehzahl und Drehmoment, über den Zustand der Welle berührungslos gemessen und angezeigt werden. Das erlaubt die Darstellung der übertragenen mechanischen Leistung oder auftretender Leistungsstöße in Echtzeit. „In der Praxis bewährt sich das Messprinzip bereits auf dem Motorenprüffeld eines Dresdner Unternehmens. Die überwachten Wellen haben hier einen Durchmesser von bis zu 50 Zentimetern“, so der Geschäftsführer Andreas Kolitsch.

Der ARGUS-Sensor ist aber auch bei noch größeren Bauteilen anwendbar, an einer Miniaturisierung der Technologie wird bereits gearbeitet. Einsatzgebiete des Multifunktionssensors sieht das Entwicklerteam überall dort, wo der Ausfall von Wellen und Achsen systemkritisch, die Wartung aufwendig oder Stillstandzeit teuer sind.

„Wartungsintervalle in Offshore-Windparks können bei einer lückenlosen Überwachung per Sensor kostensparend verlängert werden – und das gegebenenfalls ohne Austausch der Antriebselemente nach einem festen Zeitplan“, ist Kolitsch überzeugt. Und fährt fort: „Bei schwerem Bohrgerät oder industriellen Mahlwerken können die Sensoren Alarm schlagen, wenn die Anlage einen eingestellten Betriebsparameterbereich verlässt. Eine schnelle Abschaltung verhindert in diesem Fall eine systemkritische Überlastung der elektromechanischen Komponenten.“

Aktuell arbeiten Buchenau und seine Kollegen daran, den Sensor auch für weitere interessante Gebiete, wie beispielsweise die Automobilindustrie, anzupassen.

(Helmholtz-Zentrum Dresden-Rossendorf, 23.11.2017 – NPO)