Die industrielle Entwicklung schreitet stetig voran und Herstellungsverfahren, die noch vor einigen Jahren Zukunftsmusik waren, finden heute breite Anwendungsgebiete. Bevor jedoch ein Produkt auf den Markt kommt, muss dieses erst einmal einen langen Weg der Entwicklung gehen. Begonnen wird dabei bei der Herstellung eines Prototyps. Dies war früher sehr umständlich und aufwendig. Heute gibt es jedoch unterschiedliche Verfahren für das Rapid Prototyping – den schnellen Modellbau – die den Entwicklungsprozess eines Produkts vereinfachen.

Rapid Prototyping

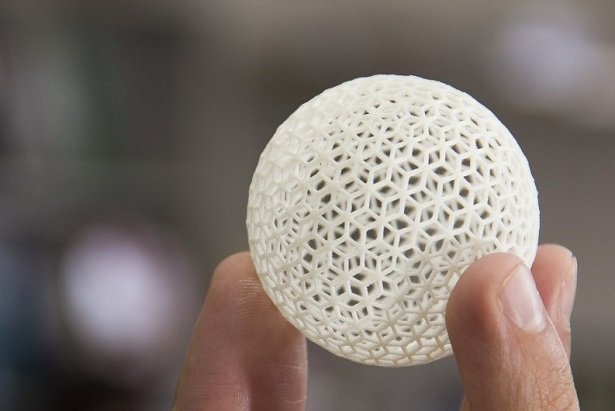

Das Rapid Prototyping ist ein Überbegriff für verschiedene 3D-Druckverfahren zur schnellen Herstellung von Prototypen oder Musterbauteilen. Aus dreidimensionalen CAD-Konstruktionsdaten werden in einem Rapid-Prototyping-Verfahren physische Modelle angefertigt. Rapid Prototyping sind additive beziehungsweise generative Verfahren, mittels chemischer oder physikalischer Prozesse entsteht eine Form aus einem formlosen oder formneutralen Material. Im Gegensatz dazu stehen subtraktive CNC-Verfahren (Computer Numeric Controlled), die aus einem Materialblock etwas herausarbeiten.

Zum Generieren eines Modells benötigt der 3D-Drucker zunächst jedoch eine Datei mit den Informationen des zu druckenden Objekts. CAD-Systeme (Computer-aided design), zu Deutsch computerunterstütztes Konstruieren, ermöglichen die Modellierung und die Konstruktion von zwei und dreidimensionalen Modellen. Der 3D Drucker liest diese CAD-Datei und zerlegt das virtuelle Modell digital in einzelne horizontale Schichten (Layer). Dieser Vorgang wird auch Slicing – schneiden – genannt. Der Drucker erzeugt nun nacheinander diese Schichten. Das Modell wächst bei diesem schichtweisen Aufbau bis zur Vollendung immer weiter an.

Vor Entwicklung der Rapid-Prototyping-Verfahren war die Fertigung von komplexen Modellen langwierig und teuer. Alles musste mühsam von Hand aus Holz, Pappe, Metall und anderen Materialien zusammengesetzt werden. Die Zeit von der Idee bis zum fertigen Bauteil ist durch das Rapid Prototyping deutlich verkürzt. Anhand der schnell produzierten Modelle können zügig Schwachstellen entdeckt und der ursprüngliche Entwurf optimiert werden.

Modelltypen mit unterschiedlichen Anforderungen

Je nach Projektstadium und späterem Einsatz des Modells werden verschiedene Anforderungen an das Prototyping-Verfahren gestellt. Folgende Modelltypen werden für unterschiedliche Anwendungsbereiche gefertigt:

- Technische-Prototypen

- Funktions-Modelle

- Proportions-Modelle

- Ergonomie-Modelle

- Design-Modelle

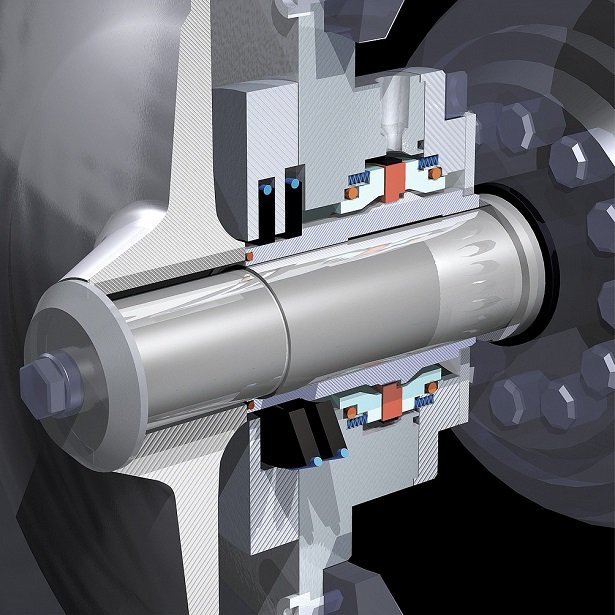

Anhand Technischer-Modelle wird festgestellt, ob alle Funktionsanforderungen des Endprodukts auch erfüllt werden. Dabei werden an das Material, die Oberflächenqualität und die Detailgenauigkeit hohe Anforderungen gestellt. Die Funktions-Modelle dienen der Überprüfung einzelner Eigenschaften, aber auch der Funktion des Endprodukts. Wichtig sind hier die Funktionalität, Passgenauigkeit und physikalischen Eigenschaften. Je nach Anwendungszweck sind die Anforderungen an die Oberflächenqualität, Detailgenauigkeit und Material unterschiedlich. Proportions-Modelle sollen die genaue Form eines Bauteils widergeben. Ergonomie-Modelle dagegen dienen zur Überprüfung der Bedienungs- und Anwendungseigenschaften. Hierbei spielt die Oberflächenqualität eine besondere Bedeutung für die Funktionsweise des Endprodukts. Design-Modelle werden für die optische Beurteilung eines Entwurfs genutzt. Dabei wird viel Wert auf die Detailgenauigkeit und Oberflächenqualität gelegt.

Klassifizierung der Rapid-Prototyping-Verfahren

Obgleich die Modelle der verschiedenen Rapid-Prototyping-Verfahren hinsichtlich der Eigenschaften – Material, Oberflächenqualität, Festigkeit, etc. – voneinander abweichen, beruht die Herstellung der Prototypen jedoch auf dem gleichen Funktionsprinzip. Die einzelnen Verfahren lassen sich hinsichtlich des verwendeten Baumaterials klassifizieren:

- Pulverform

Materialien wie Wachs, PVC, Nylon, Keramik und Metall können in Pulverform in zwei verschiedenen Arten verarbeitet werden. Beim Lasersintern wird das Pulver mit Hilfe eines Laserstrahls geschmolzen und die einzelnen Schichten miteinander verbunden. Bei dem 3D-Druck mit Pulver kurz 3DP wird das Pulver durch Bindemittel zu einer Form zusammengeklebt. - Flüssige Form

Für die Stereolithographie (SLA) werden flüssige Kunstharze wie Epoxydharz oder Acrylate mit Hilfe eines ultravioletten Laserstrahls ausgehärtet. Die reaktiven Harze härten unter Einwirkung von UV-Licht aus – Photopolymerisation. Das Modell wird jedoch nur zu 95 Prozent polymerisiert, sodass es nach der Reinigung noch einmal in einer UV-Kammer ausgehärtet wird. - Geschmolzene Form

Bei dieser Technik (zum Beispiel das Fused Layer Modeling FLM oder Fused Deposition Modeling FDM) werden die zu verwendeten Materialien in fester oder Pulver-Form in einem Heizkopf oder mit Hilfe eines Lasers geschmolzen. Eine Düse trägt das verflüssigte Material auf. Je nach Druckermodell wird entweder der Druckkopf oder die Plattform, auf der das Objekt entsteht, bewegt. Dieses Verfahren, auch als Extrusionsverfahren bekannt, zählt bisher zu den günstigsten Möglichkeiten ein dreidimensionales Modell zu erzeugen, daher können diese Art Drucker auch privat erworben werden. - Feste Form

Feste Materialien in Form von Folien oder Platten werden zum Beispiel beim Laminatet Object Manufacturing (LOM) verwendet. Dabei werden Folien aus Papier, Plastik oder Metall aufeinander geklebt und durch einen Laser ausgeschnitten. Die nicht zur Form gehörenden überschüssigen Materialien werden in feine Strukturen zerschnitten und bleiben als Stützstruktur zurück, die später entfernt wird.

Für jeden Zweck das richtige Material

Unterschiedliche Kunststoffe mit einer Vielzahl an Eigenschaften können je nach Verwendungszweck des fertigen Endprodukts bei der Herstellung eines Prototyps eingesetzt werden. Mittlerweile finden sich auch Rapid-Prototyping-Verfahren die Metall verarbeiten können. Edelstahl, Aluminium und sogar Titan können in die gewünschte Form gebracht werden. Diese Prototypen zeichnen sich durch eine extrem hohe Festigkeit aus. Auch Keramik kann für die Modellierung eines Prototyps verarbeitet werden. Es eignet sich besonders für Anwendungszwecke bei denen die Modelle hohen Temperaturen ausgesetzt werden.

Möglichkeiten der Zukunft

3D-Druckverfahren befinden sich immer noch am Anfang, doch sind schon deutliche Entwicklungstendenzen zu erkennen, die das Leben in allen Bereichen erleichtern und verbessern können. Ob Bauteile für die Raumfahrt oder Prothesen für den medizinischen Bereich, die Anwendungsmöglichkeiten sind vielfältig.

(, 09.11.2016 – )