Strom statt Kohle: US-Forscher haben eine Methode entwickelt, die den CO2-Ausstoß der Zementproduktion langfristig drastisch reduzieren könnte. Statt durch kohlenbefeuerte Brennöfen wird der Rohkalk dabei durch einen elektrochemischen Prozess in Löschkalk überführt und dann unter Hitze und Sandzusatz zu Zement weiterverarbeitet. Das freiwerdende Gas kann dabei direkt als Brennstoff genutzt werden, wie die Wissenschaftler berichten.

Beton und sein Hauptbestandteil Zement gehören zu den wichtigsten Baumaterialien der Menschheit. Schon die Römer wussten die Stabilität und Vielseitigkeit dieses Materials zu schätzen.

Doch der Zement hat eine Schattenseite: Seine Herstellung setzt enorme Mengen Kohlendioxid frei. Aktuell sind es weltweit 2,8 Gigatonnen CO2 – dies entspricht rund acht Prozent aller anthropogenen Treibhausgasemissionen.

CO2 aus gleich zwei Quellen

Der Grund dafür liegt im Produktionsprozess. Dabei wird gemahlener Kalkstein zunächst mit Sand und Ton erhitzt. Bei dieser Kalzinierung wandelt sich Calciumcarbonat (CaCO3) zu Calciumoxid (CaO) und gibt CO2 ab. Dann wird der entstandene Zementklinker bei Temperaturen von rund 1.450 Grad gebrannt. Bei diesen Prozessen werden meist mit Kohle gefeuerte Öfen eingesetzt – die Nutzung dieses fossilen Brennstoffs setzt weiteres CO2 frei. „Dadurch produziert jedes Kilogramm Zement fast ein Kilogramm an CO2“, erklären Leah Ellis und ihre Kollegen vom Massachusetts Institute of Technology (MIT).

Zwar gibt es bereits Versuche, den CO2-Ausstoß der Zementproduktion zu senken – unter anderem durch Beimischung von Vulkanasche, Reststoffen aus der Kaolin- und Aluminiumproduktion oder durch Filterung der Abgase. „Bisher ist das Abgas der Zementfabriken aber zu unrein, um die CO2-Sequestrierung ökonomisch zu machen“, so die Forscher.

Elektrolyse macht Carbonat zum Löschkalk

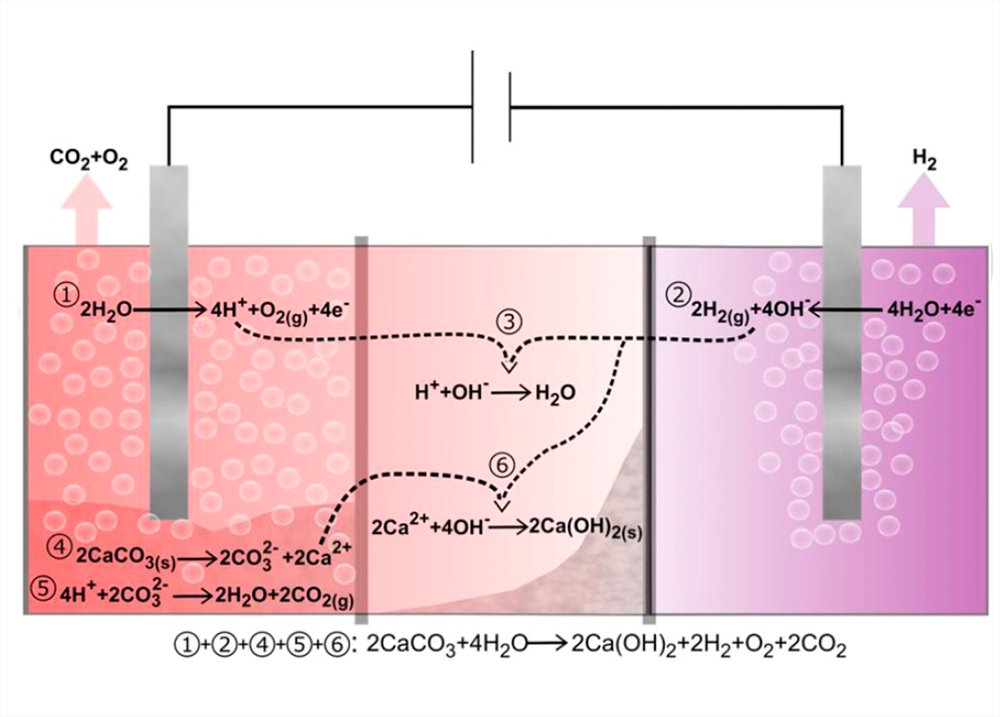

Die Forscher haben daher nach einer Methode gesucht, zumindest die Kalzinierung umweltfreundlicher zu machen. Dafür entwickelten sie ein Verfahren, bei dem diese Reaktion nicht durch Hitze, sondern elektrochemisch angestoßen wird. Grundlage ist eine Elektrolysezelle – ein Reaktionsgefäß, in dem zwei Elektroden Wasser in Wasserstoff und Sauerstoff spalten.

Gibt man nun Calciumcarbonat in die Nähe der sauerstoffproduzierenden Anode, löst das saure Milieu eine Reaktion aus, in deren Verlauf festes Calciumhydroxid (Ca(OH)2) entsteht – Löschkalk. Dieser Löschkalk kann anschließend durch Brennen mit Sand in das Calciumsilikat Alit umgewandelt werden – einem der wichtigsten Komponenten des Portland-Zements. „Unsere Ergebnisse zeigen, dass das elektrochemisch erzeugte Calciumhydroxid ein geeigneter Vorläufer für die Synthese der hauptsächlichen Calciumsilikatphase im Portland-Zement ist“, so die Forscher.

Potenziell emissionsfrei

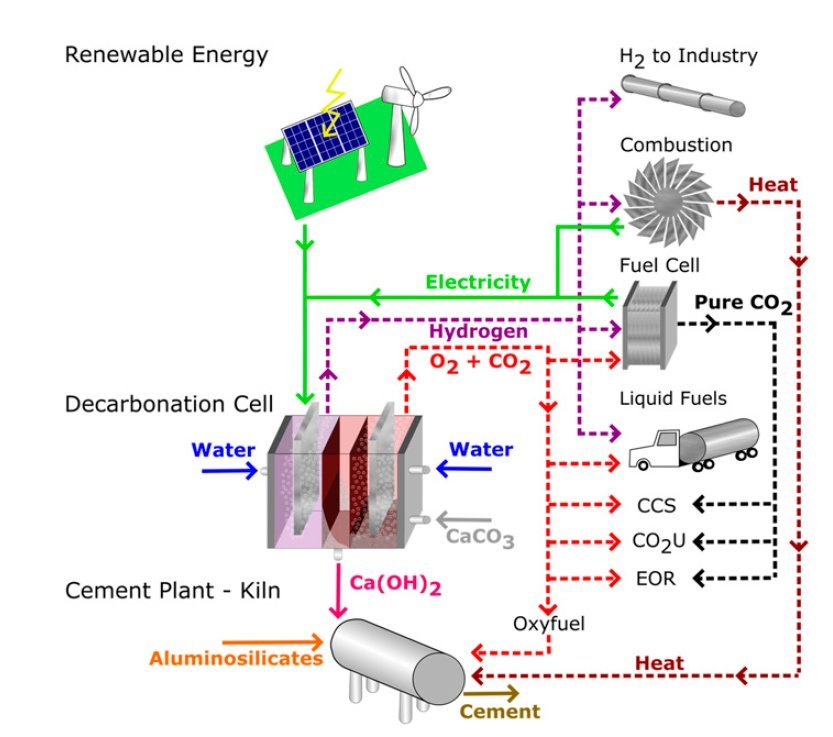

Der Vorteil an der neuen Methode: Als Nebenprodukt dieser Reaktion wird zwar auch CO2 frei, dieses hat aber mit 67 Prozent einen höheren Anteil als im herkömmlichen Abgas, wie Ellis und ihr Team erklären. Dadurch wäre ein CO2-Capturing effektiver möglich. Nach Angaben der Forscher kann der Löschkalk zudem bei rund 300 Grad weniger Hitze in Alit überführt werden als beim herkömmlichen Sintern des Zementklinkers. Weil das Abgas statt Stickoxiden zudem Sauerstoff enthält, könnte es sogar als Brennstoff für die Sinter-Brennöfen eingesetzt werden. Würde der Prozess mit Strom aus erneuerbaren Energien angetrieben werden, wäre er dadurch sogar nahezu emissionsfrei.

Die Forscher ermittelten in einem weiteren Experiment, wie effizient die Umwandlung des Rohkalks in Löschkalk im Reaktionsgefäß abläuft. Demnach erreichte ihr noch nicht optimiertes Labormodell rund 85 Prozent der maximal bei dieser Methode erreichbaren Umwandlungsrate, wie sie berichten.

Theoretisch konkurrenzfähig – zumindest in puncto Energie

Die große Frage ist jedoch, wie teuer und damit konkurrenzfähig dieses Verfahren im großtechnischen Einsatz wäre. Zumindest bei den Energie- und Brennstoffkosten könnte die elektrochemische Lösung punkten, wie Ellis und ihr Team berichten. Denn ihren Berechnungen nach benötigt ihr Prozess zwar mit 5,2 bis 7,1 Megajoule pro Kilogramm Zement etwas mehr Energie als die rund 4,6 Megajoule der gängigen US-Zementproduktion.

Dafür aber entfallen die Kosten für Kohle, die die Energiekosten für eine Tonne Zement auf rund 28 US-Dollar ansteigen lassen. Für die elektrochemische Umwandlung benötigt man stattdessen nur Strom, der bei Erzeugung aus erneuerbaren Quellen sehr günstig werden könnte. „Wenn man andere Faktoren außer Acht lässt, dann wäre der elektrochemische Prozess gegenüber konventionellen Zementfabriken konkurrenzfähig, wenn der Strompreis unter zwei Dollarcent pro Kilowattstunde liegt“, so die Forscher.

„Ein erster Schritt“

Allerdings: Auch die Forscher räumen ein, dass weitere Kostenfaktoren, die mit dem Design des chemischen Reaktors und seiner Lebensdauer zusammenhängen, bisher nicht kalkulierbar sind. Hinzu kommt, dass sie es zwar durchaus für realistisch halten, den elektrochemischen Prozess auf industriellen Maßstab hochzuskalieren. Doch dafür sei noch einiges an Entwicklungsarbeit nötig. „Es ist ein wichtiger erster Schritt, aber noch nicht die vollentwickelte Lösung“, betont Koautor Yet-Ming Chiang.

Ähnlich sieht dies auch Dietmar Stephan von der TU Berlin: „Das Verfahren ist potenziell geeignet, Calciumhydroxid für großtechnische Prozesse herzustellen“, kommentiert der nicht an der Studie beteiligte Forscher. „Eine Implementierung dieses Ansatzes in größerem Maßstab würde aber Jahrzehnte dauern und damit weder kurz- noch mittelfristig ein Potenzial zur Entlastung der CO2-Emissionen bieten.“ Das größte Potenzial zur CO2-Einsparung bei der Zementherstellung ist daher seiner Ansicht nach ein sparsamerer Umgang mit Beton. (Proceedings of the National Academy of Sciences, 2019; doi: 10.1073/pnas.1821673116)

Quelle: Massachusetts Institute of Technology (MIT)