Nylons aus Holzabfällen?: Auf der Suche nach neuen, nachhaltigen Plastiksorten, die nicht auf Erdöl basieren, sind Forscher nun fündig geworden. Sie entwickelten völlig neue Polyamide auf Basis der biogenen Substanz (+)-3-Caren, die als Abfallprodukt in der Zelluloseherstellung anfällt. Da sich die Eigenschaften des biobasierten Plastiks einfach steuern lassen, könnte es einen größeren Anwendungsbereich als bisheriges Polyamid finden.

Die Welt hat ein Problem mit Plastikmüll: In den Meeren findet man ihn tonnenweise, im Einzugsgebiet von Rhein und Donau findet man Mikroplastik und selbst unsere Körper sind mit Plastik belastet. Da die meisten Kunststoffe auch noch auf dem fossilen Rohstoff Erdöl basieren, suchen Forscher seit langem nach umweltfreundlichen und nachhaltigen Alternativen. Mittlerweile gibt es PET-Ersatzstoffe aus Bioabfällen und einen Ersatz für die Plastikkügelchen in Peelings, der auf Zellulose basiert.

Abfallprodukt der Zellulose-Industrie

Eine Alternative für den Kunststoff Polyamid zu finden, erwies sich allerdings bislang als schwierig. Anwendungen für Polyamide finden sich jedoch in vielen Bereichen des Alltags, von Sportgeräten über Nylonstrümpfe bis zu Autos. Diese Kunststoff-Sorte ist aus Caprolactam-Molekülen zusammengesetzt, die wiederum aus dem erdölbasierten Cyclohexan hergestellt werden. Biobasierte Polyamide gab es bisher nur auf Basis von Rizinusöl. Diese Verbindungen sind in der Herstellung allerdings oft deutlich teurer als Erdölprodukte und konnten sich bestenfalls als Spezialanwendungen durchsetzen.

Doch einem Team um Paul Stockmann vom Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik (IGB) berichtet nun von einem Durchbruch mit dem biogenen Ausgangstoff (+)-3-Caren. Diese Substanz lässt sich mit relativ geringem Aufwand aus Terpentinöl, das in der Zelluloseindustrie als Nebenprodukt anfällt, herausdestillieren. Bislang wurde das Terpentinöl in den Fabriken nur verheizt. „Wir verwenden es als wertvollen Ausgangsstoff für Kunststoffe“, erläutert Stockmanns Kollege Sieber. „Das ist eine enorme Wertsteigerung. “

Komplexe Struktur durch Ringaufbruch

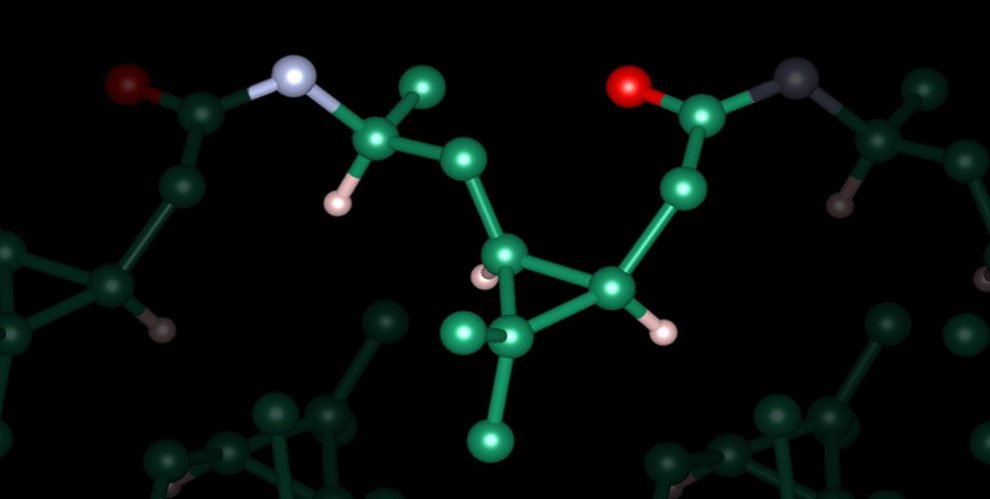

Die Ausgangssubstanz (+)-3-Caren ist aus zwei aneinander hängenden Kohlenstoff-Ringen aufgebaut. Die Chemiker änderten die Verbindung so, dass sie den stickstoffhaltigen „Bausteinen“ der Polyamide ähnelte. Indem sie den Ring öffneten, konnten sich viele der Moleküle unter Bildung von Polymeren miteinander verknüpfen. Der zweite Ring blieb jedoch erhalten.

Dadurch entstand keine lineare Polymerkette wie bei gewöhnlichen Polyamiden, sondern eine Kette mit kleineren Ringen und weiteren Seitengruppen. Die Seitenketten verleihen dem Polymer vollkommen neue Eigenschaften. So beginnt es durch die Wechselwirkungen zwischen den Seitenketten erst bei höheren Temperaturen als die verwandten Erdölprodukte weichzuwerden oder zu schmelzen. Das macht die neuen Polyamide für viele Anwendungen interessant.

Bei der Synthese der biobasierten Polyamide lässt sich auch steuern, ob man ein teilkristallines Polymer oder ob man ein amorphes Material erhält, in dem keine Ordnung zwischen den Ketten besteht. „Wir können leicht über Reaktionsbedingungen und Katalysatoren während der Synthese steuern, ob wir am Ende ein transparentes oder teilkristallines Polyamid erhalten „, erklärt Sieber.

In der Gesamtausbeute besteht noch Luft nach oben

Ein weiterer Vorteil: Das neue Verfahren zur Polyamid-Herstellung lässt sich in einem Reaktionsgefäß durchführen, in dem nur die Lösungsmittelmittel ausgetauscht werden müssen. Das macht laut Sieber die Synthese aus industrieller Sicht überzeugend: „Dieses „one-pot“-Verfahren ermögliche es nicht nur, die Kosten erheblich zu reduzieren, sondern bedeute auch einen deutlichen Gewinn an Nachhaltigkeit“, sagt Siebert.

Allerdings sind die Forscher mit der bisher erreichten Gesamtausbeute des Prozesses von 25 Masseprozent noch nicht ganz zufrieden. Eine Steigerung des Umsatzes soll in zukünftigen Studien untersucht werden: „Dank der einfachen Skalierbarkeit ist das Potenzial für einen effizienten Prozess sehr hoch“, sagt Paul Stockmann. (Nature Communications, 2020; doi: 10.1038/s41467-020-14361-6)

Quelle: TU München