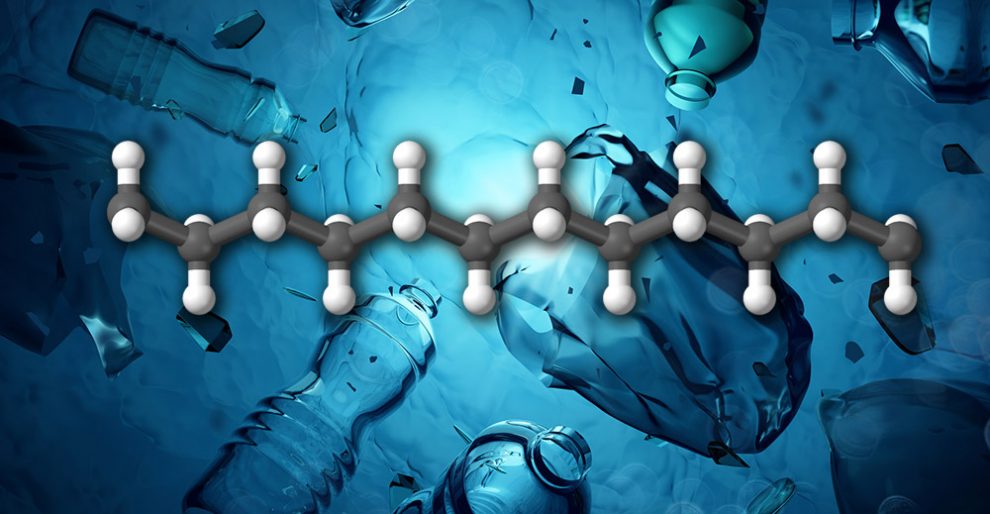

Chemisches Recycling: Forscher haben ein Verfahren entwickelt, mit dem sich Plastikmüll aus Polyethylen in nur einer Stunde in Flüssigkraftstoff wie Kerosin umwandeln lässt. Möglich wird dies durch einen Ruthenium-Kohlenstoff-Katalysator, der das langkettige Polymer zerteilt und so die kürzeren, für Kerosin und andere Kraftstoffe typischen Kohlenwasserketten erzeugt. Dieser Prozess läuft schon bei 220 Grad ab und erfordert daher vergleichsweise wenig Energie, wie die Wissenschaftler berichten.

Die Welt erstickt im Plastikmüll – auch weil bislang nicht einmal 20 Prozent aller Kunststoffabfälle recycelt werden. Es fehlt an chemischen Verfahren, durch die auch gemischtes Plastik wiederverwertet werden kann und selbst bei sortenreinen Kunststoffen sind die Möglichkeiten eher begrenzt – noch. Doch inzwischen gibt es einige vielversprechende Ansätze, bei denen beispielsweise Mikroben, Enzyme oder spezielle Katalysatoren den Plastikabfall abbauen und in anderweitig nutzbare Kohlenwasserstoffe umwandeln.

Vom Plastik zum Kraftstoff in 60 Minuten

Einen neuen Ansatz stellen nun Forschende der Washington State University in Seattle um Hongfei Lin vor. Sie experimentieren schon seit einigen Jahren mit kohlenstoffhaltigen Katalysatoren, die Kunststoffe wie Polyethylen chemisch spalten und in kürzere Kohlenwasserstoffketten zerlegen können. Damit gelang es ihnen bereits, aus Plastik den Flugzeugkraftstoff Kerosin herzustellen. Allerdings krankte diese Methode noch daran, dass dieses chemische Recycling hohe Temperaturen und längere Zeit benötigte.

Jetzt hat das Team den Prozess so optimiert, dass er schon bei vergleichsweise milden Temperaturen von 220 Grad abläuft und nur eine Stunde benötigt. Polyethylen wird dabei zu 90 Prozent in Ketten von acht bis 16 Kohlenstoffatomen Länge zerlegt – und damit in Einheiten, die für Flugzeugtreibstoff oder Schmiermittel typisch sind. „Die Anwendung dieses Prozesse könnte daher eine vielversprechender Ansatz sein, um hochwertige Produkte aus Abfall-Polyethylen und ähnlichen Polymeren zu erzeugen“, so die Forschenden.