Erdgas ist einerseits leicht zu transportieren – sofern man eine geeignete Pipeline hat – andererseits aber problematisch. Denn das große Volumen des Gases macht einen Transport per Schiff, Tanklaster oder anderen Verkehrsmitteln extrem ineffizient und nahezu unmöglich. Um das von Europa benötigte Gas auf diese Weise herbeizuschaffen, gäbe es nicht genügend Transportmittel. An diesem Punkt kommt das Flüssiggas (LNG) ins Spiel.

600-fach geringeres Volumen

In seiner tiefgekühlten und verflüssigten Form nimmt Erdgas nur ein 600stel seines normalen Volumens ein. Das ermöglicht es, entsprechend größere Mengen Methan in einen Tanker zu verfrachten. Dass sich Gase verflüssigen lassen und wie, entdeckte schon um 1820 der britische Physiker und Naturforscher Michael Faraday – allerdings erstreckten sich seine chemischen Experimente noch nicht auf Methan, die Hauptkomponente des Erdgases.

1896 entwickelte dann der deutsche Ingenieur Karl von Linde eine Technik, um Gase physikalisch mithilfe der Kühlung zu verflüssigen – und lieferte damit auch die Basis für LNG. 1917 entstand in den USA die erste Anlage zur Erdgasverflüssigung, 1959 wurde das Flüssiggas zum ersten Mal verschifft: Die „Methane Pioneer“, der weltweit erste LNG-Tanker, transportierte das flüssige Gas von Louisiana in den USA bis nach Canvey Island in Großbritannien.

Von Bohrloch zur Verflüssigungsanlage

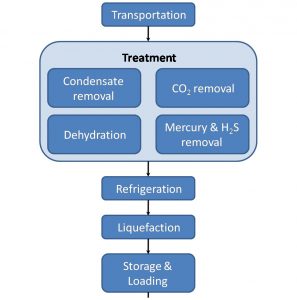

Doch damit aus rohem Erdgas transportables LNG wird, sind einige Prozessschritte erforderlich. Den Anfang macht die Reinigung. Wenn Erdgas aus dem Untergrund kommt, enthält es neben Methan auch längerkettige Kohlenwasserstoffe wie Ethan, Propan, Butan und Pentan. Außerdem sind je nach Lagerstätte andere Gase wie Kohlendioxid, Stickstoff, Schwefelwasserstoff und Wasserdampf beigemischt.

Weil diese Verunreinigungen und vor allem der Wasserdampf die Verflüssigung stören, müssen sie vorab durch spezielle Abscheidungsprozesse abgetrennt werden. Teilweise findet diese Aufreinigung schon an den Gasförderanlagen statt, häufiger jedoch geschieht dies erst, nachdem das Gas über Pipelines oder sonstige Leitungen zur Verflüssigungsanlage transportiert wurde. Diese Anlagen liegen meist in Hafennähe an der Küste, damit das Flüssiggas von dort aus direkt auf die LNG-Tanker verladen werden kann.

Wie funktioniert die Abkühlung?

Für seine Verflüssigung muss das Methan bis auf minus 162 Grad abgekühlt werden. Um dies zu erreichen, macht man sich den sogenannten Joule-Thomson-Effekt zunutze. Dieser sorgt dafür, dass sich ein zuvor verdichtetes Gas abkühlt, wenn es sich durch Volumenzunahme wieder entspannen kann. Bei der LNG-Produktion wird das Methan zunächst durch Druck komprimiert, während ihm durch ein Kühlmittel die dabei freiwerdende Wärme entzogen wird.

Das komprimierte Gas darf sich anschließend wieder ausdehnen und wird dabei kälter. Diese Abfolge aus Kompression unter Wärmeableitung und kühlender Ausdehnung wird nun mehrfach wiederholt. Als Kühlmittel kommen dabei je nach Anlagentyp meist Propan, Ethan, Stickstoff oder auch gemischte Kühlmittel zum Einsatz. Auch sie müssen nach ihrer Verwendung jeweils wieder heruntergekühlt werden.

Insgesamt ist diese Gasverflüssigung relativ energieaufwendig, vor allem in Form von Strom für die Kompressoren. Je nach Anlage gehen zwischen acht und 25 Prozent der im Erdgas steckenden Energie allein durch die Kühlprozesse wieder verloren. Das macht das Verfahren im Vergleich zu einer direkten Nutzung von Pipelinegas wenig effizient – und nicht sonderlich klimafreundlich. Denn meist wird der für die Verflüssigung nötige Strom durch die Verbrennung eines Teils des Erdgases erzeugt und setzt daher klimaschädliche Treibhausgase frei.

Was aber heißt das konkret?