Vom Abfall zum Rohstoff: Das Recyceln von Bergwerksabraum könnte helfen, den knappen Rohstoff Sand zu ersetzen. Denn die bei der Erzgewinnung übrigbleibenden Gesteinsreste eignen sich als Bausand oder Sandbeimischung, wie Forscher ermittelt haben. Mit einem zusätzlichen Prozessschritt könnte dieser Erzsand sogar rein genug sein, um als Silikat-Lieferant zu dienen. Der Studie zufolge könnten durch dieses Material bis zur Hälfte des weltweit benötigten Natursands ersetzt werden

Sand ist nicht nur als Baustoff unverzichtbar, er wird auch als Rohstoff für Glas benötigt und liefert das Silizium für die Halbleiter der Computerindustrie und der Photovoltaik. Doch auch wenn es angesichts ausgedehnter Wüsten nicht so scheint: Sand ist ein knappes Gut. Denn für die Nutzung geeignet ist vor allem der in den Ozeanen und an Gewässern angeschwemmte Sand. Schon jetzt führt der Raubbau von Ufersand jedoch in vielen Teilen der Welt zu Umweltproblemen und Landabsenkungen.

Alternativen gesucht

„Sand, Kies und andere Aggregate sind nach Wasser die am zweitstärksten ausgebeutete Ressource der Welt. Ihre Nutzung hat sich in den letzten beiden Jahrzehnten verdreifacht und liegt aktuell bei rund 50 Milliarden Tonnen pro Jahr“, berichten Artem Golev von der University of Queensland und seine Kollegen. „Die Sandnachfrage steigt weltweit exponentiell.“

Doch woher nehmen? Eine mögliche Lösung, um die natürlichen Sandressourcen zumindest teilweise zu entlasten, haben nun Golev und sein Team näher untersucht. So wollten wissen, ob sich der Abraum von Erzbergwerken als Sandersatz eignen könnte. Weil die Metallrohstoffe typischerweise nur einen geringen Anteil des Erzgesteins ausmachen, bleibt der größte Teil des aus dem Untergrund geförderten Gesteins als zerkleinerter Abraum übrig.

Erzsand als Rohstoff?

„Minenabraum ist sogar der größte Abfallstrom unseres Planeten – pro Jahr fallen schätzungsweise 30 bis 60 Milliarden Tonen davon an“, berichten die Forschenden. Bisher allerdings bleibt der Abraum meist ungenutzt und wird zu Halden und Dämmen aufgeschüttet. Ob die nach der Extraktion des Erzes übrigbleibenden Gesteinsreste die mechanischen, chemischen und sonstigen Merkmale aufweisen, die ein Sandersatz erfordert, haben Golev und seine Kollegen an Proben aus Erzfabriken des Konzerns Vale in Brasilien getestet.

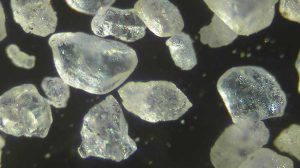

Für die Eisengewinnung wird das erzhaltige Gestein zunächst zermalmt und gemahlen. Dann erfolgt die Abtrennung des eisenhaltigen Anteils, unter anderem durch Magnete, Aufschwemmungen und einer Trennung nach Dichte des Materials. Nach einer Trocknung bleibt dann neben dem Eisenerz der Gesteinsstaub übrig – ein von den Forschern Erzsand getauftes Material.

Chemisch unbedenklich und silikatreich

Tests des Erzsands ergaben, dass das Material chemisch gesehen tatsächlich dem natürlichen Sand sehr ähnlich ist: Der Vale-Erzsand enthielt im Schnitt rund 90 Prozent Silikat und etwa neun Prozent Eisenoxide, dazu geringe Mengen anderer Metalloxide. „Das Material hat zudem einen fast neutralen pH-Wert, eine sehr geringe elektrische Leitfähigkeit und enthält extrem wenig lösliche Sulfate und Chloride“, berichten Golev und sein Team.

Zumindest in chemischer Hinsicht würde sich das Material daher als Bausand eignen. Wichtig auch: „Wegen der sehr geringen Anteile von Schwermetallen und anderen potenziell bedenklichen Elementen besteht nur ein minimales Risiko für eine Umweltkontamination“, so das Team. „Aus den Testergebnissen geht zudem hervor, dass das Material inert und ungiftig ist.“

Fest genug, aber ein wenig zu fein

Doch um Sand beispielsweise bei der Betonherstellung zu ersetzen, muss das Material auch die richtigen mechanischen Eigenschaften besitzen. Die Körnchen sollten möglichst rund und stabil sein und nicht zu feinpudrig. Die Tests der Erzsande ergaben, dass diese zwar in puncto Festigkeit und Form durchaus mit natürlichem Sand mithalten können, bei der Korngröße gab es allerdings Abstriche: „Das Material hat mit 21 bis 22 Gewichtsprozent einen höheren Feingehalt als es für verarbeiteten Sande empfohlen wird“, räumen die Wissenschaftler ein.

Nach Ansicht von Golev und seinem Team könnte der Erzsand trotzdem zumindest einen Teil des natürlichen Sands bei der Betonherstellung und in anderen Baumaterialien ersetzen. Durch Filterung ließe sich der Anteil der Feinstäube zudem verringern. Und sogar als Rohstoff für die Glasherstellung wären die Erzsände potenziell geeignet – wenn man noch einen zusätzlichen Aufbereitungsschritt einfügt, um den Metalloxidgehalt weiter zu verringern.

In ergänzenden Versuchen ließ sich der Erzabraum aus Brasilien damit bis auf einen Silikatgehalt von 99,5 bis 99,7 Prozent bringen. „Er könnte damit den Anforderungen für Silikatsand in solchen Industrieanwendungen entsprechen“, so das Team.

Wie groß ist das Potenzial von Erzsand als Sandersatz?

Insgesamt sehen die Forschenden damit gute Chancen, Erzabraum zu recyceln und so gleich zwei Fliegen mit einer Klappe zu schlagen: Die Bergwerke könnten ihre Abraummengen verringern und gleichzeitig dazu beitragen, die knappe Ressource Sand aufzustocken. „Unseren Ermittlungen nach könnten rund ein Drittel aller Minenstandorte weltweit Abnehmer für Erzsand im 50-Kilometer-Umkreis finden“, erklärt Projektleiter Daniel Franks von der University of Queensland.

Umgekehrt könnte fast die Hälfte des global gehandelten Sandvolumens durch lokale Anbieter von Erzsanden ersetzt werden. „Erzsand könnte beispielsweise rund ein Milliarde Tonnen der Sandnachfrage in China decken“, so Franks. Koautor Pascal Peduzzi von der Universität Genf ergänzt: „Indem wir etwas nutzen, das bisher als bloßer Überrest galt, könnten wir auch die Kreislaufwirtschaft vorantreiben.“ (Ore-sand: A potential new solution to the mine tailings and global sand sustainability crises – Final Report; doi: 10.14264/503a3fd )

Quelle: Universität Genf