Mit Mikrostruktur gegen Risse: Forscher haben eine neue Stahlsorte entwickelt, die wiederholten Belastungen besser standhalten kann. Sie erreichten dies, indem sie die Mikrostruktur von Knochen auf Stahl übertrugen. Dies macht den Stahl flexibel und hochwiderstandsfähig gegen Materialermüdung. Der innovative Werkstoff könnte in Zukunft unter anderem Flugzeug- und Autoteile langlebiger machen, so die Forscher im Fachmagazin „Science“.

Stahl ist das Baumaterial des 21. Jahrhunderts: Egal ob hoch hinaus in Wolkenkratzern oder bombensicher in Atomkraftwerken, der Werkstoff ist in nahezu allen Bereichen vertreten. Dabei ist er mal weich und flexibel, wie bei einer Konservendose, mal hart und „spröde“ wie bei einem Messer. Doch getreu dem Motto „Steter Tropfen höhlt den Stein“ kann selbst der härteste Stahl durch relativ kleine Belastungen brechen – wenn diese über Jahre hinweg auftreten.

Mit jeder Beanspruchung können Mikrorisse im Material entstehen. Diese winzigen Risse sind zunächst harmlos, doch fressen sie sich mit jeder Wiederholung weiter durch das Material, bis es schließlich zum Bruch kommt. Ein Horrorszenario, wenn das bei der Tragfläche eines Flugzeugs passiert. Oft versucht man, solche Ermüdungserscheinungen durch zusätzliche Sicherheitspuffer wie Wartung und Austausch stark beanspruchter Bauteile im Griff zu behalten.

Stahl mit Knochen-Struktur

Ein internationales Team um Cem Tasan vom MIT hat sich dem Problem der Mikrorisse mit einer anderen Strategie angenommen. Ihre Idee: die hierarchische Mikrostruktur von Knochen mit dem Stahl imitieren. Bei diesen sorgen in verschiedenen Richtungen laufende Versteifungen für Festigkeit und zugleich Elastizität. Die Forscher hofften, diese Eigenschaften in einem vergleichbar strukturierten Stahl imitieren zu können.

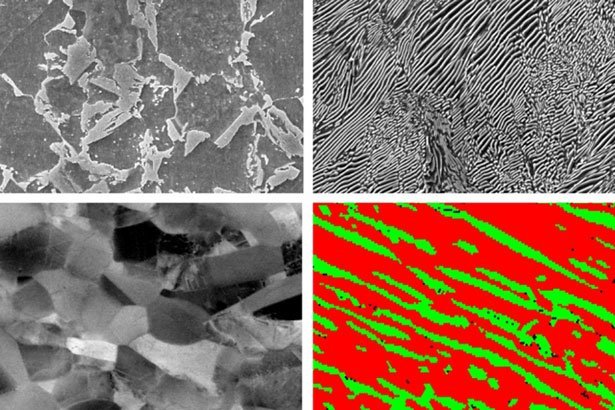

Für die Herstellung des Knochen-Stahls nutzten die Forscher ähnliche Legierungen wie bei anderen hochfesten Mehrphasenstählen, zugesetzt wurden unter anderem Mangan, Nickel und Aluminium. Zusätzlich unterzogen sie den Stahl unter anderem einer Nachbehandlung bei 600 Grad. Es bildeten sich im Stahlgefüge wechselnde Anordnungen kristalliner Bereiche, entweder eine lamellenartige oder eine schuppenartige Struktur.

Drei Tricks gegen Risse

Belastungstests ergaben, dass sich Mikrorisse in diesen Stählen selbst nach mehr als 100 Zyklen der Belastung und wieder Entlastung nicht weiter ausbreiteten. In beiden Fällen liegt das Geheimnis der Belastbarkeit in drei Schlüsseleigenschaften, so die Forscher: Erstens eine Schichtstruktur, bei der zusammenhängende Areale innerhalb des Materials wie Fischschuppen aufeinanderliegen. So wird die Gefahr verringert, dass Mikrorisse sich ungehindert in alle Richtungen ausbreiten können, da der quere „Sprung“ von Schicht zu Schicht erschwert ist.

Der zweite Riss-Stopper ist laut Wissenschaftlern der Mix aus härteren und weicheren Stellen im mehrphasigen Material. Ein Wechsel zwischen diesen Phasen würde den Riss besonders viel Energie kosten, sodass ein Voranschreiten verlangsamt wird.

Als letztes wirken schließlich kleinste Bereiche in metastabilen Zuständen der Ausbreitung von Rissen entgegen: Wie ein Ball auf einem Hügel, der in das eine oder das andere Tal rollen kann, können sie in den einen oder anderen stabilen Zustand übergehen, oder auch „über den Hügel“ zwischen den stabilen Zuständen wechseln. Diese Prozesse können den Forschern zufolge der Rissausbreitung die Energie entziehen und Risse sogar wieder verschließen.

Nur in Kombination

In weiteren Experimenten verglich das Team die Ermüdungseigenschaften des neuen Stahls mit denen von Dual-Phasen-Stählen, die typischerweise für Kraftfahrzeuge verwendet werden, mit perlitischen Stählen, welche in Stahlseilen für Brücken angewendet werden, und mit TRIP-Stählen, die vor allem in Fahrzeugkarossen Anwendung finden. Dabei zeigte sich, dass keine der Vergleichsproben mit der hohen Dauerbelastbarkeit beim Zusammenspiel aller drei Riss-Stopper im Knochen-Stahl mithalten konnte.

„Diese Legierung wäre zwar teurer als herkömmlicher kohlenstoffarmer Stahl, aber die vorteilhaften Eigenschaften erwiesen sich als ziemlich außergewöhnlich, und sie benötigt deutlich geringere Mengen an Zuschlägen als andere vorgeschlagene Alternativ-Materialien,“ erklärt Cem Tasan vom MIT. Bevor an einen kommerziellen Einsatz zu denken sei, müsse man aber die Realisierbarkeit der Herstellung in größerem Maßstab prüfen. (Science, 2017; doi: 10.1126/science.aal2766)

(Massachusetts Institute of Technology, 10.03.2017 – CLU)