Ein neuartiger Lack könnte den Treibstoffverbrauch von Flugzeugen um weltweit mehr als vier Millionen Tonnen senken. Nach dem Prinzip der Haifischhaut senkt er den Strömungswiderstand, hält aber trotzdem den extremen Bedingungen während des Fluges Stand. Das jetzt von Forschern entwickelte, durch Nanopartikel verstärkte Lacksystem eignet sich auch für den Anstrich von Schiffen.

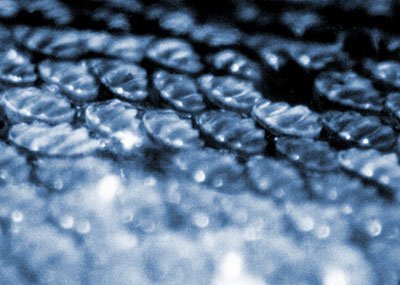

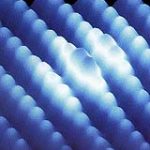

Das Vorbild kommt aus der Natur: Die Schuppen schnell schwimmender Haie sind so aufgebaut, dass sie den Strömungswiderstand deutlich verringern. Als Überzug auf Flugzeuge angewandt, ließen sich mit einem solchen neuen Lack jährlich weltweit 4,48 Millionen Tonnen Treibstoff einsparen. Doch es gibt ein Problem: Das Haihaut-Prinzip muss in einem Lack übertragen werden, der auch den extremen Anforderungen in der Luftfahrt Stand hält: Temperaturschwankungen von -55 bis +70 Grad Celsius, intensive UV-Bestrahlung und hohe Geschwindigkeiten.

Yvonne Wilke, Volkmar Stenzel und Manfred Peschka vom Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Bremen haben jetzt nicht nur einen Lack entwickelt, der den Strömungswiderstand reduziert, sondern auch die dazugehörige Fertigungstechnik. Für ihre Leistungen wurde das Forscherteam jetzt mit dem Joseph-von-Fraunhofer-Preis 2010 ausgezeichnet.

Nanopartikel machen Haihautlack widerstandsfähig

Der Lack besteht aus einer ausgeklügelten Rezeptur. Ein wesentlicher Bestandteil sind Nanopartikel, die dafür sorgen, das der Lack UV-Strahlung, Temperaturwechsel und mechanische Belastungen dauerhaft aushält. „Ein Lack bietet mehrere Vorteile,“ erklärt Stenzel. „Er kommt ohnehin als äußerste Schicht auf ein Flugzeug, so dass kein weiterer Materialauftrag erforderlich ist. Er verursacht kein Zusatzgewicht und auch beim Strippen eines Flugzeugs – etwa alle fünf Jahre muss der Lack komplett entfernt und erneuert werden – fällt kein zusätzlicher Aufwand an. Zudem lässt er sich problemlos auf dreidimensional gekrümmten Flächen aufbringen“.

Matrize erzeugt Haihaut-Struktur

Als Nächstes galt es zu klären, wie sich der Lack in der Praxis im Produktionsmaßstab aufbringen lässt. „Unsere Lösung besteht darin, dass wir den Lack nicht direkt, sondern über eine Matrize auftragen“, so Manfred Peschka. Diese gibt dem Lack seine Haifischhaut-Struktur. Die besondere Herausforderung war, den flüssigen Lack gleichmäßig in einer dünnen Schicht auf die Matrize aufzutragen und gleichzeitig dafür zu sorgen, dass er sich auch nach der UV-Bestrahlung, die für das Härten erforderlich ist, wieder gleichmäßig von der Unterlage ablöst.

Schiffe sparen 2.000 Tonnen Treibstoff im Jahr

Der Lack kann auch für Schiffe eingesetzt werden: Das Team konnte die Wandreibung in einem Test mit einer Schiffbau-Versuchsanstalt um mehr als fünf Prozent reduzieren. Das bedeutet hochgerechnet auf ein Jahr ein Einsparungspotenzial von 2.000 Tonnen Treibstoff für ein großes Containerschiff. Bei der Anwendung in der Schifffahrt kommt allerdings erschwerend hinzu, dass sich am Rumpf des Schiffs Muscheln oder Algen ansiedeln.

Die Forscher arbeiten bereits an zwei Lösungen für das Problem. Wilke erläutert: „Eine Möglichkeit besteht darin, den Lack so aufzubauen, dass Fouling-Organismen keinen festen Halt finden und beispielsweise bei höherer Geschwindigkeit einfach wieder abgespült werden. Die Zweite zielt darauf ab, ein Anti-Fouling zu integrieren, das unbedenklich für die Natur ist.“

Von den Treibstoffeinsparungen abgesehen, gibt es noch weitere interessante Anwendungen, zum Beispiel Windenergieanlagen. Auch hier wirkt sich der Luftwiderstand der Rotorblätter negativ aus. Der neue Lack würde den Wirkungsgrad der Anlagen – und damit den Energiegewinn – verbessern.

(Fraunhofer Gesellschaft, 27.05.2010 – NPO)