Muscheln schichten im Perlmutt Proteine und Kalziumkarbonat genau im richtigen Schichtdickenverhältnis übereinander, um Perlmutt besonders bruchfest zu machen. Das haben Wissenschaftler jetzt herausgefunden: Nach dem Vorbild von Perlmutt haben sie Titandioxid und ein Polymer zu Verbundmaterialien übereinandergestapelt und dabei die Schichtdicken variiert.

Hierbei erwies sich das natürliche Verhältnis der anorganischen und organischen Komponenten als das Stabilste, schreiben die Forscher des Max-Planck-Instituts für Metallforschung in der Fachzeitschrift „Nano Letters“.

Weich macht hart

Auch ein weiches Material kann ein hartes Material stabiler machen – wenn es elastisch und in die harte Substanz in Form nanometerdicker Schichten eingebettet ist. Muscheln ziehen im Perlmutt Proteinschichten zwischen Lagen von Aragonit-Kristallen, ein Mineral aus Kalziumkarbonat. Proteine sind weich aber elastisch wie Gummi. Deswegen ist das Material ihrer Schalen rund 3.000 Mal bruchfester als reiner Aragonit. Zuvor gingen Materialwissenschaftler lange davon aus, dass sich ein Material nur mit einem härteren Zusatz festigen lässt.

Die Natur bewies aber nicht nur ein glückliches Händchen bei der Wahl der Stoffe, die Perlmutt stabil machen. In der Evolution, quasi einer natürlichen Versuchsreihe, optimierte sie auch das Verhältnis, in dem die Schichtdicken beider Materialien stehen. Das beläuft sich auf zehn zu eins, denn in Perlmutt schichten sich jeweils 400 Nanometer Aragonit und 40 Nanometer Protein übereinander. Das zumindest legt die Versuchsreihe nahe, die Zaklina Burghard und Joachim Bill gemeinsam mit Vesna Srot und Peter van Aken vom Stuttgarter Zentrum für Elektronenmikroskopie am Max-Planck-Institut für Metallforschung vorgenommen haben.

Verbundmaterial nach dem Vorbild der Natur

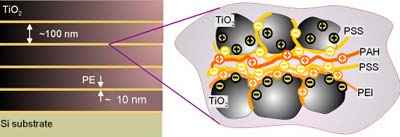

Die Forscher stellten darin ein Verbundmaterial nach dem Vorbild von Perlmutt her. Dafür verwendeten sie allerdings nicht Aragonit und eine komplexe Mischung von Proteinen wie Muscheln. Sie setzten vielmehr auf Titandioxid und ein Polymer, da diese Materialien für technische Anwendungen interessanter sind.

„Ein Vorteil dieser Ausgangsstoffe liegt auch darin, dass wir sie einfach aus Lösungen abscheiden können“, sagt Burghard. So haben die Forscher die beiden Komponenten schichtweise auf einer Siliziumunterlage aufgetragen.

Für das Titandioxid wählten sie dabei eine Dicke von rund 100 Nanometern. Die Stärke der Polymerschicht zwischen zwei Titandioxid-Lagen veränderten die Materialwissenschaftler zwischen fünf und 20 Nanometern. Alle Sandwichstrukturen, die sie so erzeugten, hielten deutlich höheren Belastungen stand als reines Titandioxid vergleichbarer Dicke. Am stabilsten war der Verbundstoff mit Polymerschichten, die wie die Proteinschichten im Perlmutt zehn Nanometer maßen: Es brach erst unter einem vier Mal größeren Druck als reines Titandioxid.

Elastische organische Komponente

„Um das Material bruchfester zu machen, muss die organische Komponente elastisch sein“, sagt Burghard: „Und ihre absolute Schichtdicke ist wichtig.“ Eine zu dünne Schicht bedeckt die Titandioxidlage nicht vollständig, da deren Oberfläche rau ist. Mehr als zehn Nanometer Polymer machen das Material insgesamt zu weich, wohingegen zehn Nanometer genau das richtige Maß bilden, um das Material zu stabilisieren.

Dann wirkt die Schicht als Bremse für Risse: In einem harten Material wie Titandioxid bilden sich zwar erst unter großem Druck Risse. Da ein hartes Material aber meist auch spröde ist, frisst sich ein Riss direkt ganz durch es hindurch, sobald er entstanden ist – das Material bricht. Eine elastische Polymerschicht wirkt nach Angaben der Forscher wie gummiartiger Kitt zwischen zwei Mineralschichten und fängt einen Riss ab. Im Verbundwerkstoff reagiert die harte Komponente – egal ob Titandioxid oder Aragonit – daher viel weniger spröde. Und dabei wird es sogar noch härter, wenn es von zehn Nanometer dicken Polymerschichten durchzogen wird.

Vorteil Natur

Trotz der stabilisierenden Polymerschichten reicht das Verbundmaterial der Stuttgarter Forscher noch nicht an Perlmutt heran. Und das, obwohl zumindest kristallines Titandioxid per se härter ist als Aragonit, aber eben nur in der kristallinen, geordneten Form. Die Stuttgarter Forscher bauen ihr Verbundmaterial bislang mit Partikeln aus ungeordnetem, weniger stabilem Titandioxid. Zudem geraten ihre Materialschichten nicht so eben wie im Perlmutt, weil sich die ungeordneten Titandioxidpartikel nicht gleichmäßig anordnen. Daher versuchen die Forscher jetzt, ein Verbundmaterial aus kristallinem Titandioxid herzustellen.

Schon jetzt könnte ihr Verbundmaterial weiße Farbschichten oder schmutzabweisende Beschichtungen kratzfest und elektronische Bauteile bruchsicher machen. Gelingt es ihnen, das Material mit kristallinem Titandioxid zu optimieren, könnte es als Werkstoff auch ganz neue Anwendungen finden, etwa als leichtes und robustes Material für die Beschichtung medizinischer Implantate.

(MPG, 16.12.2009 – DLO)