Silizium, das wichtigste Halbleitermaterial überhaupt, gilt als spröde und brüchig wie Fensterglas. Im Nanometermaßstab jedoch ändert sich dies, wie Schweizer Forscher jetzt mit Hilfe winziger Siliziumsäulen nachgewiesen haben. Ist deren Durchmesser klein genug, brechen belastete Säulen nicht mehr wie größere Siliziumstücke, sondern geben dem Druck nach und verformen sich plastisch, ähnlich wie metallische Werkstoffe. Diese Erkenntnis eröffnet dem Design von mechanischen Mikrosystemen und der Uhrenindustrie vollkommen neue Materialperspektiven.

Silizium ist das am häufigsten verwendete Grundmaterial in der Halbleiter- und Photovoltaikindustrie. Es dient als Ausgangsmaterial für elektronische Bauelemente wie Computerprozessoren und für viele Sensoren und mikromechanische Systeme, zum Beispiel für den Hebelarm in einem Rasterkraftmikroskop. Ausserdem sind über 90 Prozent der heutigen Solarzellen aus Silizium gefertigt. Doch das Material hat seine Grenzen, denn Silizium gilt als spröde: Ein Siliziumwafer – eine dünne Scheibe aus Silizium und Ausgangsmaterial für die vorgenannten Anwendungen – zerbricht wie eine Glasscheibe bei geringsten Belastungen in tausend Einzelteile.

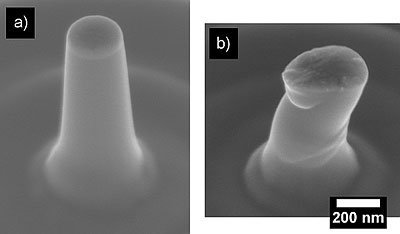

Ein Forscherteam um Johann Michler, Leiter der Abteilung „Mechanics of Materials and Nanostructures“ des Empa hat nun gezeigt, dass sich diese Eigenschaften im Nanometerbereich ändern. Der Physiker Fredrik Oestlund präparierte zu diesem Zweck eine Siliziumplatte mit einer Ionenfeinstrahlanlage (FIB), einem Gerät zur Oberflächenanalyse und -bearbeitung. Mit Hilfe von Gallium-Ionenstrahlen trug er ringförmig Schicht für Schicht der Platte ab, so dass winzige Säulen entstanden, deren Durchmesser zwischen 230 und 940 Nanometer betrugen.

Verformung wie „Butter“

Um die Mini-Säulen zu belasten, kam ein Mikro- und Nanopräzisionswerkzeug, ein so genannter Nanoindenter, zum Einsatz. Eingespannt in ein Rasterelektronenmikroskop drückte die abgeflachte Spitze einer Diamantpyramide von oben in Längsrichtung auf die Säulen, die Kraft wurde dabei kontinuierlich gemessen. Größere Säulen entwickelten unter Belastung Risse und zerbrachen in kleine Stücke, zeigten also das typisch spröde Verhalten. Waren die Säulen jedoch schmaler als 400 Nanometer, blieb die Rissbildung aus, die Säulen begannen sich wie Metall plastisch zu verformen.

„Wir erfuhren Überraschendes: Anstatt knickenden, brüchigen Nano-Siliziumsäulen erlebten wir solche, die sich unter Druck ‚wie Butter‘ plastisch verformen“, erklärt Michler. Der Grund liegt in der inneren Struktur der Säulen, denn die Materialeigenschaften werden nicht durch die perfekte Anordnung der Atome bestimmt, sondern durch Fehler in dieser Anordnung. Sind die Säulen kleiner als der mittlere Abstand bestimmter Defekte in der regelmäßigen Anordnung, können diese Säulen plötzlich leicht umgeformt werden.

Silizium mit metallischen Eigenschaften

„Die Erkenntnis ermöglicht es uns vielleicht, Silizium – wenn es nur klein genug ist – wie ein Metall in mechanischen Anwendungen zu verwenden“, so Michler. Metallische Werkstoffe sind fehlertolerant und können beispielsweise Stöße durch Verformung absorbieren, ohne zu zerbrechen. Auch ist die Auslegung von Bauteilen mit spröden Materialien schwierig, da diese versagen, wenn die Spannungsintensität an einer Stelle mit einem Defekt zu groß wird.

Da der genaue Ort und die Größe des kritischen Defekts nahezu immer unbekannt sind, kann die kritische Belastung fast nie genau ermittelt werden – dies ist wesentlich einfacher bei einem metallischen Werkstoff, der sich bei einer definierten Belastung verformt. Diese „gutmütigen“ Eigenschaften der plastischen Verformung von Silizium öffnet der Uhren- und Halbleiterindustrie für das Design von mechanischen Mikro- und Nanosystemen ganz neue Perspektiven.

Die Ergebnisse publizierten Oestlund und Michler mit ihren Forschungspartnern von den Universitäten Uppsala und Minnesota vor kurzem in der renommierten Zeitschrift „Advanced Functional Materials“.

(Empa, 09.10.2009 – NPO)