Dehnbare Elektronik hat den Vorteil, dass sie auch in Textilien wie beispielsweise der Kleidung funktioniert. Allerdings gilt ihre Herstellung als sehr aufwendig. Ein neues, vereinfachtes Verfahren wurde jetzt von zwei Informatikern der Universität des Saarlandes vorgestellt. Es basiert auf einem sogenannten Laserschneider und dessen präzisen, schnellen Schnitten. Letztere werden von einer leicht bedienbaren Software vorgegeben, die Daniel Gröger und Professor Jürgen Steimle für Designerinnen und Designer entwickelt haben. Da die notwendigen Materialien im Handel erhältlich sind, kann nun nahezu jede Person dehnbare Elektronik für die eigenen Zwecke herstellen.

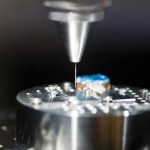

Eine Jacke, die durch das Zupfen am Ärmel eingehende Anrufe verstummen lässt. Eine Bandage, die Alarm schlägt, wenn das zu schonende Gelenk zu stark gebeugt wird. Das sind zwei von vielen Anwendungen, die nur mit dehnbaren Schaltkreisen machbar sind. „Aktuelle Herstellungsverfahren sind jedoch zeitaufwendig und sehr komplex“, erklärt Daniel Gröger, Informatik-Doktorand an der Universität des Saarlandes. Zusammen mit Professor Jürgen Steimle hat er daher ein Verfahren entwickelt, mit dem sich dehnbare Schaltkreise in nur wenigen Minuten produzieren lassen. Herzstück des Verfahrens ist ein sogenannter Laserschneider. Sein Laserstrahl trägt kontinuierlich und gepulst Material ab. Auf diese Weise macht er sehr viele genaue Schnitte in kürzester Zeit. Das nutzen die Forscher aus, indem sie den Laser mehrmals ein bestimmtes Muster, ähnlich in der Form eines Ypsilon, in das Material schneiden lassen. Die Größe des Musters, die Dicke seiner Linien und der Abstand zwischen den Schnitten bestimmen die Dehnbarkeit des Materials. Dieses wiederum besteht aus einer leitenden und nichtleitenden Schicht. Daraus entsteht der Schaltkreis, indem der Laser während des Schneidens die leitende Schicht an vorab definierten Stellen abträgt.

Da nicht nur das schnelle, akkurate Schneiden für Menschen schwierig ist, sondern auch das Planen dieser Schnitte, haben die Forscher dieses ebenfalls automatisiert. Das Ergebnis ist eine Software, über die Designerinnen und Designer ähnlich wie bei einem Zeichenprogramm die Umrisse des Stückes angeben und festlegen, was davon dehnbar sein soll. Den Grad der Dehnbarkeit bestimmen sie über einen virtuellen Schieberegler. Zum Schluss platzieren sie noch die elektronischen Komponenten. Danach berechnet die Software Position und Beschaffenheit der Ypsilons samt Schaltkreis und zeigt alles an. Das blitzschnell erzeugte Ergebnis ist nicht selbstverständlich, da das Berechnen der besten Leiterroute bisher sehr viel Rechenzeit und Rechenkraft benötigte. Die Forscher haben jedoch eine Abkürzung ausgetüftelt, indem sie das Rechenproblem als Graph darstellen, für den eine effiziente Berechnung möglich ist.

Auf diese Art und Weise haben die Forscher drei Prototypen produziert und dabei jeweils weniger als fünf Minuten benötigt. Der erste ist ein transparentes Armband mit einer Leuchtdiode. An dessen Seite befindet sich eine Lasche, ähnlich wie das Drehrad (Krone) seitlich an einer Uhr. Sowohl das Ziehen am Armband als auch an der Lasche schalten die Leuchtdiode ein und aus. Das erfülle die Grundfunktionalität einer Stoppuhr, so Gröger. Ein Ziehen an der Lasche entspreche dem Start und Stopp. Ziehe man am Armband, beginne die Zeitmessung erneut. Die beiden weiteren Prototypen sind eine flexible Steuerung für Computerspiele und ein Sensor, der in eine Ellbogenbandage integriert ist und den Beugungsgrad misst. Die dafür verwendeten Materialien, wie zum Beispiel mit Indiumzinnoxid beschichtete Kunststofffolien, sind im Online-Handel erhältlich. Daher, so Gröger, können mit dem neuen Verfahren auch Personen, die nicht mit Materialforschung vertraut sind, dehnbare Schaltkreise erstellen. Die Forscher weisen darauf hin, dass die bisherigen Versuchsmodelle mindestens tausend Dehnungen aushalten und damit noch nicht kommerziellen Qualitätskriterien entsprechen. Dennoch ist Gröger überzeugt: „Auch wenn die Technologie noch verbessert werden muss, die Konzepte werden halten.“

Quelle: Universität des Saarlandes