Das Laserstrukturieren gehört zu den präzisesten und umweltschonendsten Technologien zur Funktionalisierung von Oberflächen – jedoch ist es bei großen Flächen für viele Unternehmen noch zu teuer. Das Fraunhofer-Institut für Produktionstechnologie IPT hat die Voraussetzungen dafür geschaffen, große, glänzende Oberflächen metallischer Bauteile mithilfe eines herkömmlichen Industrieroboters hochpräzise zu strukturieren. Die enormen Datenmengen, die in der konventionellen Bahnplanung entstehen, reduzierten die Aachener Forscherinnen und Forscher durch den Einsatz Prozeduraler Strukturen. Verifiziert werden die neuen Methoden anhand eines fünf Meter langen, strukturierten Turbinen-Rotorblatts.

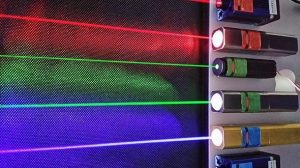

Mikro- oder Nanostrukturen verändern die optischen, mechanischen, haptischen und biologischen Eigenschaften von Oberflächen. Kunststoffoberflächen im Automobil wirken beispielsweise griffiger und hochwertiger, wenn sie mit Mikrostrukturen versehen sind. Bei Triebwerkskomponenten verringert sich mit der richtigen Oberflächenbearbeitung der Luftwiderstand. Ein recht neues, vielversprechendes Verfahren zum Einbringen von Strukturen in frei geformte Oberflächen ist das Laserstrukturieren. Dabei wird ein fokussierter, gepulster Laserstrahl schnell und hochpräzise über die Bauteiloberfläche geführt. Im Vergleich zu konventionellen Bearbeitungsverfahren wie Beschichten oder Ätzen ist das Laserstrukturieren umweltfreundlicher, präziser und bietet mehr gestalterische Freiheiten.

Bestehende Laseranlagen arbeiten hochpräzise und liefern hervorragende Ergebnisse, allerdings sind sie aufgrund der eher kleinen Arbeitsfläche sehr limitiert, was die Größe des zu bearbeitenden Bauteils angeht. Um große Oberflächen mit funktionalen Strukturen zu versehen, bedarf es großer, teurer Anlagen – also hoher Investitionen, die nicht jedes Unternehmen tragen kann oder möchte.

Mit herkömmlichen Industrierobotern große Oberflächen strukturieren

Das Fraunhofer IPT entwickelte im Forschungsprojekt »GroRoLas3D« ein Verfahren, um mithilfe eines herkömmlichen Industrieroboters große dreidimensionale Oberflächen metallischer Bauteile mit dem Laser zu strukturieren. Anhand der neuen Methode lassen sich die Kosten großer strukturierter Bauteile deutlich senken.

Um mit den bestehenden hochpräzisen Laseranlagen konkurrieren zu können, musste das Forschungsteam die Positionsgenauigkeit des Roboters optimieren und noch weitere Herausforderungen bei der Laserbearbeitung metallisch-glänzender Oberflächen bewältigen: Das Ergebnis ist eine Modellierungssoftware, die Oberflächenreflexionen für verschiedene Werkstoffe und Positionen des Bearbeitungskopfes vorhersagen und in ein bestehendes CAM-System zur Bahnplanung integriert werden kann. Auch die Anlagentechnik verbesserten die Forscherinnen und Forscher: Sie konzipierten einen intelligenten Laserstrukturierkopf, der Positionsabweichungen automatisch erkennt und selbstständig korrigiert.

Erste Testreihen bestätigten, dass das neue System nicht nur auf matten, lackierten, sondern auch auf reflektierenden, ebenen und gekrümmten Oberflächen präzise Ergebnisse liefert.

Prozedurale Strukturen reduzieren Datenmenge und beschleunigen den Strukturierprozess

Eine Herausforderung bei der Erzeugung großflächiger Mikro- und Nanostrukturen im CAM-System ist, dass dabei riesige Datenmengen entstehen. Um konventionelle Bahnplanungsalgorithmen für die Laserstrukturierung zu verwenden, muss zunächst ein extrem feines, detailliertes digitales Gitternetz erzeugt werden, das alle Strukturinformationen enthält. Bei großen Bauteilen entstehen Datenmengen, die mit heutigen Rechensystemen im industriellen Umfeld nicht zu verarbeiten sind.

Im Rahmen eines Forschungsprojekts im Aachener Forschungscampus Digital Photonic Production (DPP) übersetzen die Forscherinnen und Forscher des Fraunhofer IPT die Beschreibungsmodelle in sogenannte Prozedurale Strukturen für das Laserstrahlstrukturieren. Dabei werden die Mikro- und Nanostrukturen durch mathematische Funktionen und Algorithmen beschrieben. Das neue Verfahren ist viel schneller als das herkömmliche, bildbasierte Verfahren. Es ermöglicht die Berechnung der Daten annähernd in Echtzeit und erlaubt ein auflösungsunabhängiges, verzerrungsfreies Strukturieren.

Großflächige Funktionalisierung von Fünf-Meter-Rotorblatt geplant

In den kommenden Monaten werden die bisher entwickelten Elemente anhand eines großen Demonstratorbauteils verifiziert: Mithilfe der Prozeduralen Strukturen wird ein fünf Meter langes Turbinen-Rotorblatt in der Roboterzelle des Fraunhofer IPT großflächig mit technischen Strukturen versehen, die den Strömungswiderstand deutlich verringern.

Quelle: Fraunhofer-Institut für Produktionstechnologie IPT