Erste Brennstoffzellen-Produkte sind bereits auf dem Markt – auch in Deutschland. Experten rechnen damit, dass sie schon in den nächsten Jahren einen nennenswerten Marktanteil erreichen. Denn für den Nutzer bringen sie einen großen Vorteil: Brennstoffzellen garantieren unabhängig vom Stromnetz eine beliebig lange Laufzeit. Das zeitaufwändige Aufladen der Batterie entfällt – es muss einfach nur Brennstoff nachgefüllt werden und das geht sekundenschnell. Auch die Industrie profitiert von der Technik: Messgeräte können heute schon ihre Daten per Funk übertragen, aber die Batterie muss regelmäßig und kostenaufwändig ausgewechselt werden. Hier ermöglichen Brennstoffzellen neue Lösungen.

Wie solche Systeme aussehen könnten, haben die Fraunhofer-Forscher bereits gezeigt. Sie entwickelten für Demonstrations-Anwendungen Mikro-Brennstoffzellen für Laptops, Camcorder und professionelle Kameras sowie für netzferne Messgeräte. Damit sich die Minibrennstoffzellen auf dem Mark durchsetzen, müssen sie in der Serienfertigung kostengünstig werden. Wichtige Grund- lagen hierfür legte das vom Bundesforschungsministerium geförderte Verbundprojekt „ProZell“. Koordiniert wurde das Projekt vom Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM.

PEM: Herstellung im Sekundentakt

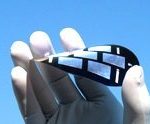

Vor wenigen Wochen präsentierten die Forscher die Ergebnisse: „Wir haben eine durchgängige Produktionskette für PEM-Mikrobrennstoffzellen geschaffen, die eine kostengünstige Herstellung im Sekundentakt ermöglicht“, zieht Robert Hahn vom IZM Bilanz. Die Komponenten für die planare Mikrobrennstoffzelle lassen sich mit Leiterplattentechnologie fertigen und im Rolle-zu-Rolle-Verfahren montieren. Der notwendige Wasserstoff wird in einem Galvanischen Element erzeugt, das die Form einer Knopfzelle hat“, erläutert Hahn. Dort reagiert Zink mit Wasser zu Wasserstoff. Die Mikrobrennstoffzelle sowie drei „Knopfzellen“ zur Wasserstofferzeugung sind in einem Adapter integriert.

Das Gesamtsystem liefert eine Spannung von drei Volt – 40 Prozent mehr Energie als herkömmliche Alkali-Mangan-Batterien. Doch was wird das System in der Massenfertigung kosten? „Etwa 4,50 Euro pro Stück“, schätzt Hahn. „Und die Zellen zur Wasserstoff-Erzeugung etwa 20 Cent.“

Keramik für die Großzelle

Bis allerdings die neue Technologie in den Markt eingeführt werden kann, müssen die Forscher noch weitere Entwicklungsarbeit leisten. Um die Leistung steigern zu können, werden größere wasserstofferzeugende Zellen benötigt. In einem kleinen Niedertemperatur-System mit einer Leistung von einem Watt arbeiten Forscher des Fraunhofer-Instituts für Keramische Technologien und Systeme IKTS und des ISE. Basis sind neuartig strukturierte Keramik-Tapes.

„Aus diesen Spezialkeramiken lassen sich sehr einfach zahlreiche Funktionselemente in einem einzigen Bauteil realisieren. Damit steigt die Zuverlässigkeit und die Kosten sinken, denn was nicht separat verbaut ist, verursacht in der Fertigung keine Montagekosten und kann später nicht zu einem Ausfall führen“, sagt Michael Stelter vom IKTS. Das verwendete Keramiksystem wird bereits in der Automobiltechnik für sicherheitskritische Elektronikkomponenten eingesetzt und hat dadurch seine Zuverlässigkeit und Massentauglichkeit schon bewiesen.

Stand: 12.10.2007