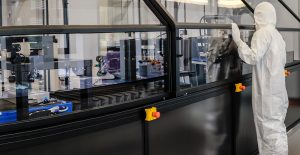

Eine weitere große Herausforderung der gedruckten Elektronik liegt darin, wie leitende, halbleitende und isolierende Werkstoffe, die für den Aufbau von Schaltkreisen notwendig sind, in Tintenform gebracht werden können – und wie daraus nach dem Druckprozess wieder ein durchgängiges Material mit der gewünschten Eigenschaft wird.

Graphen und Co: Das Problem der Bindemittel

Jakob Heier forscht daran, wie diese speziellen Tinten aufgebaut werden. Eine Tinte besteht zum einen aus kleinen Partikeln des funktionalen Materials, zum anderen aus Lösungsmitteln, die nach dem Auftragen von selber verdampfen. Oftmals reichen diese zwei Komponenten aber nicht aus: Es müssen zusätzliche Bindemittel und Zusatzstoffe hinzugefügt werden, damit die Tinte stabil bleibt und auch druckbar ist.

Diese sind aber ein Problem: Wenn sie nach dem Auftragen in der Schicht verbleiben, so stören sie die gewünschte Funktion der Schaltkreise. Sie müssen daher ausgebrannt werden. Nur: Das braucht relativ hohe Temperaturen – und dies wiederum kann dem Papier oder der Folie schaden, auf der die Elektronik aufgedruckt wird.

Heier und sein Team arbeiten daran, eine druckfähige Tinte für Graphenschichten zu entwickeln, die nur mit den Graphenteilchen und dem Lösungsmittel auskommt – in anderen Worten, ganz ohne Zusatzstoffe, die ausgebrannt werden müssen. Die gedruckten Schichten sollen dabei so stabil sein, dass sie dieselben Leiteigenschaften beibehalten – egal, ob das Trägermaterial samt der gedruckten Schicht gebogen oder gar verdreht wird.