Faserlaser gelten als eine zukunftsweisende Entwicklung in der Lasertechnologie mit enormem Innovationspotenzial. Die neue Laser-Generation eignet sich zum Markieren, Beschriften, Schneiden und Schweißen. Sie kann aber auch Material abtragen oder strukturieren. Mittlerweile haben Faserlaser eine Ausgangsleistung von einigen Kilowatt und das bei nahezu beugungsbegrenzter Strahlqualität. Das macht die neue Lasergeneration jetzt auch zunehmend für den Einsatz in der Fertigung interessant.

Effizientes Werkzeug

Damit ein Faserlaser jedoch zu einem effizienten Werkzeug wird, muss man die im Strahl enthaltene Energie optimal führen, bündeln und formen. Diese Aufgabe übernimmt die Optik. Linsen, Prismen, Spiegel und andere Elemente geben dem Laserstrahl seine Richtung, Form und Leistungdichteverteilung.

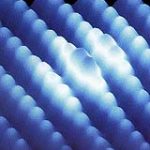

Wissenschaftler des Fraunhofer-Instituts für Angewandte Optik und Feinmechanik IOF haben eine neuartige Strahlformungsoptik basierend auf nicht-regulären Mikrolinsenarrays entwickelt, mit der sich eine wesentlich verbesserte Homogenität der Verteilung des Laserstrahls erzielen lässt.

In der Mikromaterialbearbeitung muss hochpräzise gearbeitet werden. Besonders leistungsstarke, ultrakurzgepulste Faserlaser sollen es künftig ermöglichen, nachbearbeitungsfreie Bohrgeometrien zu realisieren. Die Pulsdauer von einigen 100 Femtosekunden bis zu wenigen Picosekunden verhindert, dass die Werkstoffe schmelzen oder sich Risse bilden. Zum Vergleich: In einer Femtosekunde legt das Licht eine Strecke von 0,3 µm zurück.

Neuartiges Faserdesign

IOF-Forschern gelang es bereits, hochwertige Mikrobohrungen in bis zu einen Millimeter dicken Metallen zu realisieren. Gemeinsam mit ihren Kollegen vom Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden haben IOF-Forscher ein neues System für die Mikrostrukturierung entwickelt. Der eingesetzte Faserlaser arbeitet mit einer hohen mittleren Leistung von etwa 30 W und einer Pulswiederholrate bis 100 kHz und extrem kurzen Pulsen. So lassen sich unterschiedlichste Materialien strukturieren, ohne den Werkstoff zu schädigen.

Die hervorragenden Parameter des Systems haben die Forscher durch ein neuartiges Faserdesign erzielt: Die mikrostrukturierte Kristallfaser – mit dem Außendurchmesser von wenigen Millimetern und einer Länge von einigen zehn Zentimetern – enthält die Wellenleiterstrukturen für Pump- und Laserstrahlung.

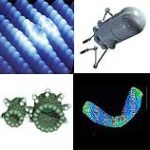

Laser im Einsatz für Medizin, Biotechnologie und Bioanalytik

Interessant sind die neuen Lasersysteme auch für die Herstellung von Komponenten für die Medizin, Biotechnologie und Bioanalytik. Diese Produkte müssen aus biokompatiblen Werkstoffen gefertigt werden, die nicht mit anderen Medien reagieren. Das stellt auch besondere Anforderungen an die Verbindungstechnik. Sie muss möglichst ohne Zusatzwerkstoffe auskommen und sollte keinerlei Werkstoffbeeinflussung und Verschmutzung bewirken.

Auf der Basis von Faserlasern haben Forscher des Fraunhofer-Instituts für Lasertechnik ILT das Verfahren „TWIST®“ entwickelt. Damit lassen sich 100 Mikrometer (µm) breite Schweißnähte mit einer Geschwindigkeit von bis zu 18 Metern pro Minute erzeugen. Das Verfahren ist sogar für das Schweißen transparenter Kunststoffe geeignet: Dank der neuen Strahlquellen können die Eigenschaften der Laserstrahlung an das Absorptionsverhalten der Polymere angepasst werden. Zusätzliche Absorber sind nicht erforderlich. Mit dem neuen Verfahren lassen sich zum Beispiel Mikrofluidik-Chips mit sehr engen Kanälen und Kanalabständen herstellen.

Neue Möglichkeiten beim Schneiden von Materialien

Neue Möglichkeiten eröffnen Faserlaser auch beim Schneiden von Materialien. „Verglichen mit dem herkömmlichen Laser gleicher Leistung haben Faserlaser um den Faktor zehn kleinere Fokusradien. So lassen sich höhere Intensitäten am Werkzeug erzeugen. Die Schneidgeschwindigkeit steigt“, erläutert Thomas Himmer vom IWS.

Birgit Niesing / Fraunhofer-Magazin

Stand: 05.06.2009