Optimiert fürs längere Fahren: Forscher haben einen Katalysator entwickelt, der die Lebensdauer von Brennstoffzellen für Wasserstoff-Fahrzeuge deutlich erhöhen könnte. Denn das selbsttragende Netzwerk aus Platin und Kobaltoxid-Nanopartikeln benötigt keinen Kohlenstoff als Träger und ist damit weniger anfällig für Korrosion. Der Katalysator ist zudem leicht industriell herstellbar und könnte so zur weiteren Optimierung von brennstoffzellenbetriebenen Fahrzeugen beitragen.

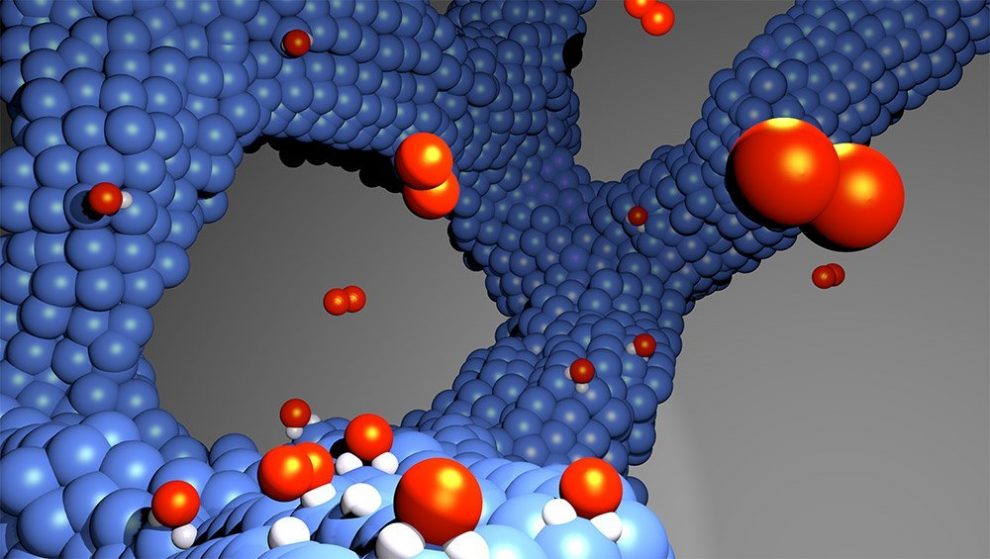

Von Brennstoffzellen angetriebene Wasserstoff-Fahrzeuge könnten ein wichtiger Baustein für die Mobilität der Zukunft sein. Denn sie haben eine größere Reichweite und sind leichter als Akku-betriebene Fahrzeuge. Die Brennstoffzellen erzeugen Strom, indem sie Wasserstoff und Sauerstoff zu Wasser verbinden. Katalysatoren an den Elektroden sorgen dafür, dass die Reaktionen schnell genug ablaufen.

Elektrochemische Korrosion begrenzt Lebensdauer

Das Problem jedoch: Der heute standardmäßig an der Sauerstoffelektrode eingesetzte Katalysator aus Platin-Kobalt-Partikeln auf einem Kohlenstoffträger korrodiert im Laufe der Zeit. Seine Partikel verschmelzen miteinander und verringern so die Oberfläche des Katalysators und damit die Leistungsfähigkeit der Zelle. „Unsere Motivation war es daher, einen Elektrokatalysator ohne Kohlenstoffträger herzustellen, der dennoch leistungsfähig ist“, erklärt Seniorautor Matthias Arenz von der Universität Bern.

Dafür haben Arenz, Erstautor Gustav Sievers von der Universität Kopenhagen und ihr Team eine Methode entwickelt, mit der sich ein selbsttragendes poröses Netzwerk aus den Katalysator-Partikeln erzeugen lässt. „Das umgeht die Korrosionsprobleme der gängigen kohlenstoffbasierten Katalysatoren“, sagen sie.