Perowskit-Solarzellen sind hocheffizient, aber bislang wenig haltbar. Das könnte sich nun durch eine neue Materialmischung ändern. Denn versetzt man das Perowskit mit einem speziellen Polymer, puffert dies thermische Spannungen und Mikroschäden im Halbleitermaterial ab, wie Forschende in „Science“ berichten. Die resultierenden Photovoltaik-Module erreichen Wirkungsgrade von mehr als 24 Prozent, verlieren aber selbst bei wiederholten Temperaturwechseln zwischen minus 60 und plus 80 Grad kaum an Leistung.

Perowskite sind Materialien mit einer speziellen Kristallstruktur, die als Halbleiter für Leuchtdioden, Laser und Solarzellen dienen können. Sie lassen sich kostengünstig und mit wenig Energieaufwand zu Dünnfilmen verarbeiten und gelten als besonders vielversprechendes Material für Solarzellen. Weil sie auch das energiereiche blaue Spektrum des Sonnenlichts in elektrische Energie umwandeln, erreichen Tandem-Solarzellen auf Perowskitbasis bereits Wirkungsgrade von mehr als 30 Prozent.

Sensibel gegenüber Temperaturwechseln

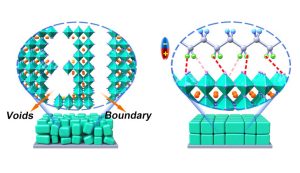

Das Problem ist jedoch die Haltbarkeit: Von Solarmodulen wird erwartet, dass sie unter Freilandbedingungen mindestens 20 Jahre lang eine stabile Leistung erbringen. Dabei müssen sie UV-Licht, Hitze und große Temperaturschwankungen aushalten. Silizium-Module schaffen das problemlos, während die halborganischen Perowskite schnell Schäden ansammeln und dadurch rapide an Leistung verlieren.

„Sonnenlicht kann das Innere einer Photovoltaikzelle rasch auf 80 Grad Celsius aufheizen, im Dunkeln kühlt die Zelle dann sofort wieder auf Außentemperatur ab“, erklärt Seniorautor Antonio Abate vom Helmholtz-Zentrum Berlin für Materialien und Energie in Berlin. „Das löst große mechanische Spannungen in der Dünnschicht aus Perowskit-Mikrokristallen aus, die zu Defekten und sogar zu lokalen Phasenübergängen führen, sodass die Solarzelle an Qualität verliert.“