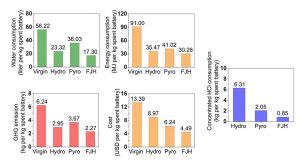

Schnell und effizient: Wertvolle Metallrohstoffe aus alten Batterien können künftig schneller, einfacher und umweltschonender wiedergewonnen werden. Möglich wird dies dank des „Flash Joule Heating“, einem kurzen starken Erhitzen, das alle organischen Komponenten verkohlt und die Metalle aus dem Verbund herauslöst. In ersten Tests gelang es dem Team damit, 98 Prozent aller Metalle aus gebrauchten Akkus wiederzugewinnen – in weniger als 20 Minuten. Weil keine starken Lösungsmittel und nur wenig Säure benötigt werden, ist das Verfahren zudem umweltfreundlich.

Ob Lithium-Ionen-Akkus oder andere Batterien: Die mobilen Energieträger enthalten wertvolle Metall-Rohstoffe wie Lithium, Cobalt oder Seltene Erden, die bisher nach Ende ihrer Nutzungszeit meist ungenutzt verloren gehen. Denn ähnlich wie beim restlichen Elektroschrott hapert es auch bei ausgediente Akkus und Batterien mit dem Recycling. Einer der Gründe dafür: Das Batterierecycling ist aufwendig, dauert lange und benötigt umweltschädliche Lösung- und Bleichmittel.

Stromstoß statt langwieriger Auftrennung

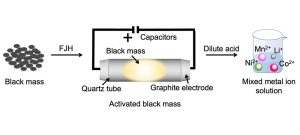

Doch das könnte sich nun ändern: US-Forscher um Weiyin Chen von der Rice University in Texas haben eine Methode entwickelt, die das Batterierecycling schneller und effizienter macht. Basis dafür ist das bereits vor einigen Jahren entwickelte „Flash Joule Heating„. Für dieses elektrische Blitz-Aufheizen wird das fein gemahlene Ausgangsmaterial – in diesem Fall die Batterien – zusammen mit etwas Kupferwolle in eine dünne Quarzröhre gefüllt.

Dann erfolgt das eigentliche „Flash Heating“: Über zwei Graphit-Elektroden wird ein nur 110 Millisekunden langer, starker Stromstoß durch das Material geschickt. Dies heizt das Pulver auf knapp 2.000 Grad auf. „Die starke Hitze reicht aus, um die Struktur der Materialien zu zerstören und die Batterie-Metalle zu einfachen Metalloxiden und elementaren Metallen zu reduzieren“, erklärt das Team. Auch der Elektrolyt und seine feste Grenzphase werden zerlegt.