Die Bauteile von Fahrzeugen müssen Hitze und Temperaturschwankungen standhalten. Bisher waren die entsprechenden Materialtests jedoch sehr aufwendig. Jetzt haben Wissenschaftler ein Simulationsverfahren entwickelt, mit dem sich in Rekordzeit vorhersagen lässt, wann und wo stark belastete Motorenbauteile versagen. Autohersteller können so die Entwicklung neuer Motorkomponenten so deutlich verkürzen.

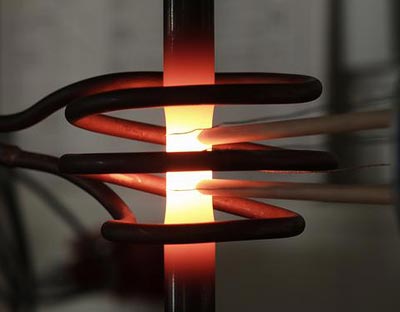

Ganz schön heiß! Mit bis zu 1.050 Grad Celsius zischen Abgase aus Automotoren. Für die Motorenbauteile bedeutet das enorme Belastungen, denn in der Hitze dehnen sie sich extrem aus. Bei klirrendem Frost hingegen zieht sich das Material zusammen. Keine Frage: Derartige Temperaturschwankungen setzen dem Material auf Dauer enorm zu. Die Hersteller testen besonders belastete Bauteile deshalb schon während der Fahrzeugentwicklung im Prüfstand.

Doch solche Untersuchungen sind aufwendig: Es müssen Bauteilprototypen gefertigt und in einem zeitraubenden Versuch- und Irrtumsprozess modifiziert werden, bis schließlich ein verlässliches Bauteil ohne Schwachstelle vorliegt. Für jeden neuen Werkstoff müssen die Hersteller solche Untersuchungen durchexerzieren.

Bessere Tests für stark belasteten Auspuffbestandteil

Für einige Automobilhersteller und -zulieferer allerdings sind zeitraubende Bauteilprüfungen inzwischen Schnee von gestern. Dank eines am Fraunhofer-Institut für Werkstoffmechanik IWM in Freiburg entwickelten Simulationsverfahrens können die Firmen die Entwicklungszeit von Abgaskrümmern deutlich verkürzen. Abgaskrümmer sammeln die heißen Abgase aus dem Motor und leiten sie zum Katalysator weiter. Sie sind besonders hohen Temperaturen ausgesetzt und damit besonders belastet.

Mit dem neuen Simulationsverfahren berechnen die Forscher, an welchen Stellen ein Bauteil nach einer bestimmten Zahl von Aufheiz- und Abkühlungszyklen mürbe wird und versagt. Dem Hersteller ist es dadurch möglich, die Geometrie des Werkstücks schon am Rechner zu optimieren und die Zahl der realen Testläufe deutlich zu reduzieren.

Kombination aus Testdaten und Simulation

Die Freiburger nehmen dafür das Material genau unter die Lupe. Sie prüfen den Werkstoff zunächst im Labor, erhitzen, quetschen und ziehen das Metall und überprüfen immer wieder unter dem Mikroskop, wann und wo sich feinste Risse bilden. Dieses Wissen speisen die Forscher dann in ihre Simulationssoftware ein. Der Autohersteller kann damit fortan für jede neue Bauteilgeometrie berechnen, wie sich das Material verhalten und wann es versagen wird.

„Unsere Simulationsmodelle lassen sich natürlich auf verschiedenste Werkstoffe anwenden und auch in anderen Branchen einsetzen“, sagt Dr. Thomas Seifert, Projektleiter am IWM. Derzeit untersuchen Seifert und seine Kollegen in einem Kooperationsprojekt mit RWE Power und Thyssen-Krupp hitzebeständige Nickel-Legierungen für eine neue Kraftwerksgeneration. Diese sollen bei besonders hohen Temperaturen arbeiten und höhere Wirkungsgrade erreichen als heutige Anlagen.

(Fraunhofer-Gesellschaft, 06.08.2008 – NPO)