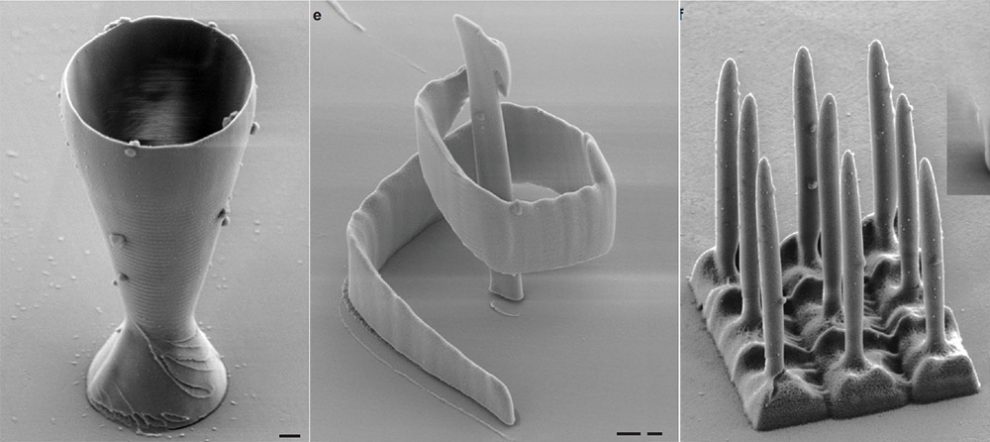

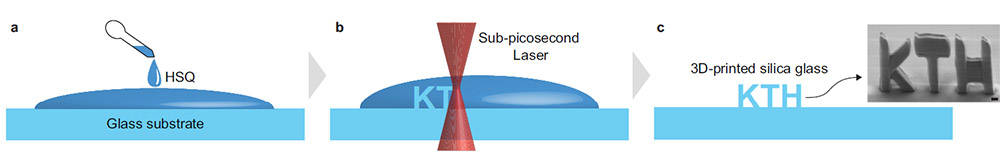

Glas aus dem Drucker: Forschende haben ein neues Verfahren entwickelt, um nanometerkleine Silikatglas-Strukturen mittels 3D-Druck herzustellen – darunter auch das kleinste Weinglas der Welt. Es ist nur wenige Mikrometer hoch und entstand ohne das sonst bei Glas-3D-Druck nötige Erhitzen auf 1.200 Grad. Stattdessen wird eine anorganische Silikatverbindung mittels Laserpulsen ausgehärtet. Dies eröffnet neue Möglichkeiten, maßgeschneiderte Glas-Nanostrukturen für Glasfaserleitungen, Speziallinsen oder photonische Anwendungen zu produzieren.

Ob als Fensterscheibe, Gefäß oder optische Linse: Glas ist für unseren Alltag und unsere Technik unverzichtbar. Denn es ist stabil, optisch transparent und beständig gegenüber thermischen und chemischen Einflüssen. Deshalb werden winzige, komplexe Glasstrukturen auch in moderner Technik wie Sensoren, Mikrokameras oder der optischen Datenübertragung in Glasfasern benötigt.

3D-Druck von Glas hat Tücken

Doch bisher hat die Produktion von Mikro-Glasstrukturen einen Haken: Um die amorphe, aber feste Struktur des Glases zu erzeugen, muss das Silikat geschmolzen und dann abgeschreckt werden. Das jedoch macht die Herstellung präziser, sehr feiner Strukturen schwierig bis unmöglich. Auch beim 3D-Druck von Glas ist bisher ein abschließendes Sintern nötigt: Die als Drucktinte genutzte Mischung aus Silikatnanopartikeln und organischen Bindemitteln muss auf rund 1.200 Grad erhitzt werden, um auszuhärten. Das schränkt die Anwendung erheblich ein.

Eine Lösung dafür könnten nun Po-Han Huang und seine Kollegen vom Königlich schwedischen Institut für Technologie (KTH) in Stockholm gefunden haben. Sie haben eine neue Methode des Glas-3D-Drucks entwickelt, die ohne organische Binder und Sintern auskommt. „Dadurch benötigen wir keine thermische Nachbehandlung und das erzeugte Glas ist trotzdem extrem hitzefest“, sagt Huang.