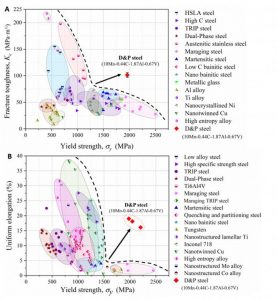

Doppelter Vorteil: Wissenschaftler haben einen neuen Stahltyp entwickelt, der so fest wie bisherige Hochleistungsstähle, aber rissbeständiger ist. Erreicht wird dies durch eine spezielle Behandlung, die dem Stahl eine besonders stabile Mikrostruktur verleiht. Im Gegensatz zu den gängigen Hochfest-Stählen werden dafür weniger teure Legierungsmetalle und keine aufwändigen Fertigungsprozesse benötigt, wie die Forscher im Fachmagazin „Science“ berichten.

Ob für Autos, Brückenkonstruktionen oder Werkzeuge: Stahl ist einer der wichtigste Werkstoffe unserer Zeit – und die Ansprüche an ihn sind hoch. Das Material soll einerseits starkem Druck oder Zug widerstehen und Schlägen standhalten. Andererseits muss der Stahl zäh genug sein, um bei Verformung keine Risse zu bilden. Das Problem jedoch: Häufig ist eine höhere Festigkeit mit zunehmender Sprödigkeit des Stahls verknüpft.

Auf die Mikrostruktur kommt es an

Umgehen lässt sich dieses Dilemma einerseits, indem man dem Stahl andere Metalle wie Nickel, Kobalt, Mangan oder Molybdän zusetzt. Dadurch entstehen Legierungen, deren Mikrostruktur das Material stabil, rissfest und formbar zugleich macht. Allerdings haben solche unter anderem in der Luftfahrt oder für spezielle Werkzeuge eingesetzten Maraging-Stähle einen erheblichen Nachteil: „Eine ökonomische Massenproduktion und ein Recycling sind wegen der hohen Kosten und Umweltauswirkungen nicht praktikabel“, erklären Li Liu von der University of Hongkong und ihre Kollegen.

Eine andere Möglichkeit ist es, die Mikrostruktur des Stahls durch gezielte Behandlung wie Erhitzen, Abschrecken oder Verformen zu manipulieren. Ziel ist es dabei, die beiden Gitterstruktur-Varianten des Stahls, Austenit und Martensit, in ein optimales Verhältnis und eine günstige Anordnung zu bringen. Austenit kann sich unter Druck verformen und verleiht dem Stahl Formbarkeit und ein Formgedächtnis. Dabei wandelt er sich in das härtere, aber sprödere Martensit um.