Wie stabil ein Autobauteil wirklich im Ernstfall ist, zeigt sich oft erst im Crashtest – mit manchmal bösen Überraschungen für die Konstrukteure. Um dies zu ändern haben Forscher ein neues Simulationsverfahren entwickelt. Dieses geht nicht von den Materialen im Rohzustand aus, sondern berücksichtigt auch die Deformationen während der Fertigung und die daurch entstehenden Vorschädigungen.

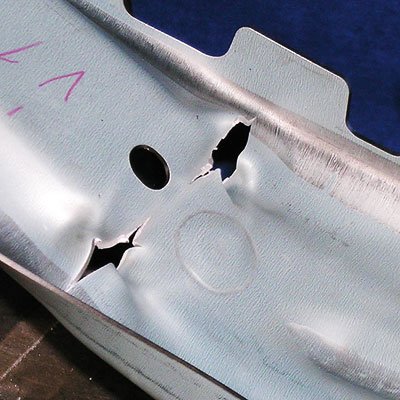

Es gibt Bauteile, die Leben retten: Überschlägt sich ein Auto bei einem Unfall, spielt die „B-Säule“ eine tragende Rolle. Sie ist eine der Verbindungen zwischen Fahrzeugboden und Fahrzeugdach, die verhindern soll, dass sich die Fahrgastzelle zu stark verformt. Die Werkstoffe, aus denen die B-Säule gefertigt ist, müssen daher sehr hohen Ansprüchen genügen: Um Sprit zu sparen, sollen sie besonders leicht sein, gleichzeitig benötigen sie eine enorme Festigkeit und dürfen nicht brechen.

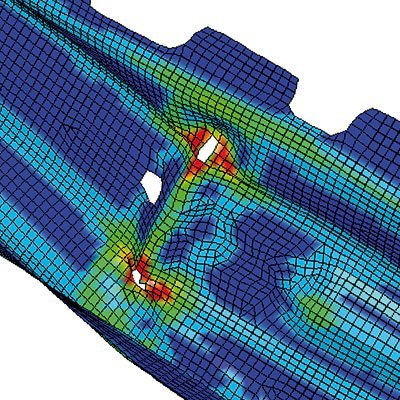

Doch wie sieht das optimale Bauteil aus? Mit Hilfe von unzähligen Versuchen, Simulationen und Crashtests hat sich die Automobilindustrie immer mehr an die Antwort auf diese Frage herangetastet. Nun geben Fraunhofer-Forscher der Entwicklung einen weiteren Impuls. Für gewöhnlich führen Ingenieure eine Reihe von virtuellen Tests durch. Dabei dienen bekannte Werkstoffeigenschaften als Wissensgrundlage.

Fertigung kann Eigenschaften verändern

„Die physikalischen und mechanischen Charakteristika der Materialien in ihrem Ausgangszustand kennen wir sehr gut“, erklärt Dr. Dong-Zhi Sun, Leistungsbereichsleiter am Fraunhofer-Institut für Werkstoffmechanik IWM. Doch im Laufe der Fertigungsprozedur verändern sich die Teile: Bei einer B-Säule etwa durchläuft der Werkstoff eine komplizierte Fertigungskette. Dabei verformt und dehnt er sich, kleine Schädigungen wie Porenbildung können entstehen.