Intelligente Materialien könnte zukünftig Vibrationen aktiv mindern und dabei sogar Energie aus diesen Rüttelbewegungen gewinnen. Entwickelt werden solche Materialien zurzeit von Ingenieuren in Darmstadt. Ihre sogenannten elektroaktiven Elastomere könnten beispielsweise störende Schwingungen im Auto mindern oder an unzugänglichen Stellen angebrachte Sensoren drahtlos mit Strom versorgen.

Die Straße ist mit Kopfstein gepflastert, das Radeln macht nicht wirklich Spaß. Wenigstens hat das Fahrrad einen Sattel, der mit Silikon gefüllt ist. Der dämpft das Gerüttel und gleicht einen Teil der lästigen Vibrationen aus. In den Augen eines Fachmanns ist der Stoff im Sattel ein „Elastomer“ – ein Material, das nachgiebig und verformbar ist wie ein Gummiband. Ingenieure des Fraunhofer-Instituts für Betriebsfestigkeit und Systemzuverlässigkeit LBF in Darmstadt arbeiten nun an einer neuen Generation: Sie entwickeln Bauteile aus Elastomeren, die aktiv auf unerwünschte Schwingungen reagieren und sie dadurch noch wirkungsvoller dämpfen als bislang.

Bislang wirken Elastomere bei Schwingungen und Stößen rein passiv. Effektiver wäre es, die Elastomere würden aktiv auf Vibrationen reagieren und gegensteuern – indem sie exakt im Gegentakt schwingen. Materialien, die dazu taugen, gibt es bereits. „Sie heißen elektroaktive Elastomere“, erläutert LBF-Wissenschaftler William Kaal. „Das sind elastische Stoffe, die ihre Form ändern, wenn man sie einem elektrischen Feld aussetzt.“ Der Clou: Legt man eine Wechselspannung an, beginnt das Material zu vibrieren. Steuert zudem eine intelligente Elektronik das Elastomer so an, dass es genau im Gegentakt vibriert, kann es die unerwünschten Schwingungen einer Maschine oder eines Motors weitgehend auslöschen.

Flexible Elektroden schwingen mit

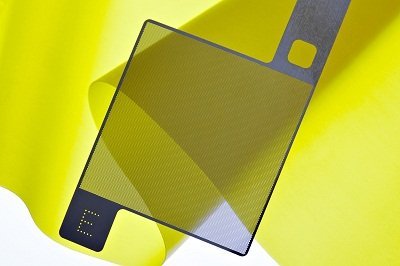

Um zu zeigen, dass das Prinzip funktioniert, haben die Darmstädter Forscher einen Demonstrator entwickelt. Er ist kleiner als eine Zigarettenschachtel und setzt sich aus 40 dünnen Elastomer-Elektroden-Schichten zusammen. Die Experten sprechen von einem Stapelaktor. „Die Herausforderung war das Design der Elektroden, mit denen wir das elektrische Feld an die Elastomer-Schichten anlegen“, erläutert Kaals Kollege Jan Hansmann. Für gewöhnlich bestehen Elektroden aus Metall. Metalle jedoch sind relativ starr, behindern also die Verformung des Elastomers. Die Experten lösten das Problem elegant: „Wir haben die Elektroden mit mikroskopisch kleinen Löchern versehen“, sagt Hansmann. „Wird das Elastomer durch eine elektrische Spannung verformt, kann es in diese Löcher ausweichen.“

Eine mögliche Anwendung sehen die LBF-Ingenieure im Fahrzeugbau. „Die Vibrationen des Motors können störend sein“, sagt Kaal. „Sie werden über die Karosserie in den Innenraum geleitet, wo die Insassen sie zu spüren bekommen.“ Zwar sind Motoren sorgfältig gelagert, aber: „Aktive Elastomere könnten einen Beitrag zur weiteren Reduktion von Schwingungen im Auto leisten“, meint Kaal.

Wenn Vibrationen zu Strom werden

Die Funktion des Stapelaktors lässt sich aber auch umkehren: Statt Vibrationen zu erzeugen, kann das Gerät Schwingungen aus der Umgebung aufnehmen, um Energie zu erzeugen. Dass das Prinzip funktioniert, haben die Forscher bewiesen: Als sie einen elektromagnetischen Schwinger auf ihren Stapelaktor stellten, wandelte dieser die Vibrationen in Strom um. „Interessant ist das zum Beispiel für eine Überwachung an unzugänglichen Stellen, wo es Vibrationen gibt, aber keinen Stromanschluss“, meint Jan Hansmann – und nennt als Beispiel Temperatur- und Schwingungssensoren, die Brücken auf ihren Zustand hin überwachen.

Die Stapelaktor-Technologie ist weitgehend ausgereift: „Der Fertigungsprozess ließe sich gut automatisieren. Das ist wichtig für eine industrielle Massenproduktion“, meint Kaal. Allerdings muss sich noch in Dauertests zeigen, wie langzeitbeständig die intelligenten Aktoren sind. Schließlich sollen sie harschen Umgebungen trotzen, wie sie etwa im Motorraum eines Autos zu finden sind.

(Fraunhofer-Gesellschaft, 06.06.2012 – NPO)