Leuchtdioden strahlen äußerst energieeffizient. Bei der Lichtausbeute können sie mit Glühbirnen jedoch nicht mithalten – bisher. Denn eine neue Kunststofflinse soll das nun ändern: Sie bündelt das LED-Licht und lenkt es gezielt dorthin, wo es gebraucht wird.

Eine Ein-Watt-LED erbringt etwa die gleiche optische Leistung wie eine Glühbirne mit hundert Watt. Kommt es jedoch auf hohe Lichtausbeute an, sind die kleinen Lichtquellen noch nicht das Beleuchtungsmittel der Wahl.

Doch die von Fraunhofer-Forschern entwickelte neuartige Optikkomponente bündelt nun beispielsweise bei einer Schreibtischlampe das Licht so, dass nur eine DIN-A4-große Fläche in der Mitte des Tisches hell erstrahlt. Die LED beleuchtet den benötigten Bereich gleichmäßig, alles außerhalb bleibt im Dunkeln.

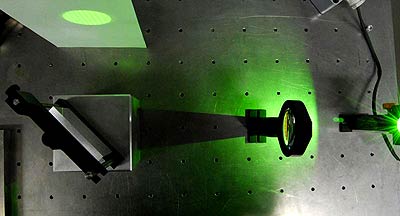

„Eine Leuchtdiode ist eine Punktlichtquelle, die das Licht in einem großen, unkontrollierten Bereich abstrahlt“, sagt Christian Wenzel vom Fraunhofer-Institut für Produktionstechnologie IPT in Aachen. „Durch spezielle Linsen nutzen wir das Licht zu hundert Prozent dort, wo es gebraucht wird, und steigern so die Effizienz der LEDs. Der Lichtfleck, den die Lichtquelle wirft, läuft also nicht nach außen hin aus, sondern hat einen scharfen Rand.“