Gemeinsam forscht es sich leichter, haben sich Forscher der Fraunhofer- und der Max-Planck-Gesellschaft gedacht. Um die Eigenschaften von Metallen genauer simulieren zu können, vereinen sie ihre Methoden und wollen so die Vorteile simultan nutzen.

Die Zeiten, in denen der Schmied Metalle nur nach seiner Erfahrung bearbeitet hat, sind lange vorbei. Heute ist vor der Bearbeitung der Computer gefragt: Materialwissenschaftler simulieren zunächst, wie sich ein metallisches Bauteil entlang der Prozesskette verhält. Bei Karosserieteilen etwa reicht dies vom Walzen des Blechs über das Tiefziehen und das Schweißen bis hin zum Verhalten beim Crash.

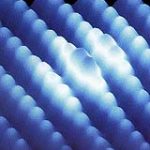

Bei vielen Werkstoffen, etwa Aluminium und herkömmlichen Stählen, liegen die Forscher mit ihren Berechnungen schon recht nah an der Realität. Schwierig wird es jedoch, wenn es um Materialien mit ganz anderen Eigenschaften geht – beispielsweise hochfeste Stähle oder Magnesium. So ist es recht problematisch, Magnesium zu walzen: Seine Textur, also die Ausrichtung kleinster Metallkristalle, sperrt sich dagegen.

Um solche Probleme in den Griff zu bekommen, berechnen Wissenschaftler zunächst die Eigenschaften der einzelnen Kristallite, aus denen der Werkstoff besteht. Aus diesen schließen sie über mehrere Zwischenstufen auf das Verhalten des gesamten Bauteils. Für den modellmäßigen Übergang von der Skala der Kristallite zur Makroebene gibt es unterschiedliche Ansätze.