Mahlen statt Kochen: Ein neues Herstellungsverfahren für Pflanzendünger spart Energie und Harnstoff – und macht den Dünger umweltverträglicher. Dafür werden Gips und Harnstoff zermahlen und reagieren dann mechanochemisch zu einem Co-Kristall, wie Röntgenstrukturanalysen zeigen. Dieser setzt seinen Stickstoff nur langsam frei und kann daher Pflanzen nachhaltiger und mit weniger Grundwasser-Rückständen düngen, wie das Forschungsteam berichtet.

Düngemittel sind für die moderne Landwirtschaft nahezu unverzichtbar, denn erst sie ermöglichen hohe Erträge. Doch gerade Stickstoffdünger wird zunehmend zum Umweltproblem: Weil die Pflanzen von den gängigen Düngemitteln meist weniger als die Hälfte aufnehmen, wird der Überschuss in Gewässer und Grundwasser ausgeschwemmt. Dadurch kommt es zur Überdüngung von Gewässern, sauerstoffarmen Todeszonen in küstennahen Meeren und zu hohen Nitratwerten im Trinkwasser.

Mechanochemie statt Reagenzglas

Auf der Suche nach einem umweltfreundlicheren Stickstoffdünger haben Ivana Brekalo vom Ruder-Boskovic-Institut in Zagreb und ihre Kollegen ganz am Anfang angesetzt – beim Herstellungsverfahren. Bisher werden die Stickstoffkomponenten gängiger Düngemittel – Ammoniak oder Harnstoff – im Haber-Bosch-Verfahren erzeugt, einer extrem energieintensiven Methode. Allein sie ist für rund 1,4 Prozent der weltweiten Treibhausgasemissionen verantwortlich.

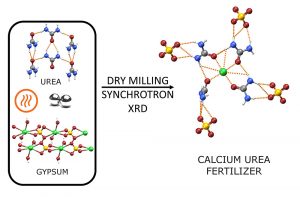

Als Alternative dazu griffen Brekalo und ihr Team auf eine alte Technik zurück: die Mechanochemie. „Seit Jahrtausenden mahlen wir Dinge, wie zum Beispiel Getreide fürs Brot“, erklärt Koautor Martin Etter vom Deutschen Elektronensynchrotron DESY in Hamburg. Was weniger bekannt ist: Durch mechanische Prozesse wie Mahlen, Vibrationen oder Kompression lassen sich auch chemische Reaktionen auslösen. Dies haben die Forschenden nun genutzt, um aus Gips – wasserhaltigem Calciumsulfat (CaSO4 · H2O) – und Harnstoff eine neue Form des Stickstoffdüngers herzustellen.

Co-Kristall verleiht dem Dünger günstige Eigenschaften

Für den Dünger werden Gips und Harnstoff fein vermahlen, bis sie eine feste Verbindung eingehen. Wie Analysen mithilfe der Röntgenstrahlungsquelle PETRA III am DESY zeigten, bildet sich dabei ein Co-Kristall – ein Kristall, in dem die beiden Ausgangsstoffe wechselnde Struktureinheiten bilden. „Man kann sich Co-Kristalle wie Gebilde aus LEGO-Steinen vorstellen“, erklärt Etter. „Man hat zwei Arten von Steinen und bildet mit diesen beiden Steinen ein sich wiederholendes Muster.“

Das Resultat ist ein kristalliner Stickstoffdünger, der allein durch Mahlen zustande kommt und keine chemischen Nebenprodukte enthält. Der größte Vorteil der neuen Co-Kristalle ist jedoch ihr Verhalten im Boden: „Harnstoff allein bildet einen sehr schwach gebundenen Kristall, der leicht zerfällt und seinen Stickstoff zu schnell abgibt“, sagt Koautor Jonas Baltrusaitis von der Lehigh University in den USA. „In Verbindung mit dem Calciumsulfat erhält man aber durch das mechanochemischen Verfahren einen robusteren Co-Kristall, der Stickstoff viel langsamer freisetzt.“

Tests ergaben, dass der Dünger in Form dieses Co-Kristalls sich 20-mal schlechter in Wasser löst als Harnstoff und dadurch unter Bodenbedingungen über mindestens 90 Tage hinweg nahezu gleichmäßig abgegeben wird.

Umweltfreundlicher und 50 Prozent sparsamer

Für den Einsatz in der Landwirtschaft bedeutet dies: Weil dieser Co-Kristall-Dünger seinen Stickstoff langsam und dosiert abgibt, bekommen die Pflanzen nur so viel Dünger, wie sie auch aufnehmen und verstoffwechseln können. Während bisher knapp 50 Prozent des Stickstoffs aus Harnstoffdünger und anderen Stickstoff-Düngemitteln ungenutzt bleibt und ausgewaschen wird, wird der neuartige Dünger komplett verwertet. Man benötigt daher nur halb so viel, um den gleichen Düngeeffekt zu erzielen.

„Wenn man die Effizienz der Harnstoffmaterialien um 50 Prozent erhöht, muss man weniger Harnstoff über das Haber-Bosch-Verfahren herstellen und verringert die damit verbundenen Probleme wie zum Beispiel den Erdgasbedarf“, erläutert Baltrusaitis. Der mechanochemisch produzierte Dünger ist damit sparsamer, umweltfreundlicher und auch in seiner Herstellung nachhaltiger, wie das Team betont.

Als nächsten Schritt planen die Forschenden, ihr Verfahren auf den industriellen Maßstab zu skalieren. Baltrusaitis arbeitet bereits an einer solchen Aufskalierung und an weiteren Tests des Co-Kristall-Düngers unter realen Bedingungen. „Wir sind optimistisch, dass dieses Verfahren auf der ganzen Welt über ein großes Anwendungspotenzial verfügt“, ergänzt Seniorautor Krunoslav Uzarevic vom Ruder-Boskovic-Institut. (Green Chemistry, 2022; doi: 10.1021/acssuschemeng.2c00914)

Quelle: Deutsches Elektronen-Synchrotron DESY