Der Traum der Ingenieure von selbstheilenden Oberflächen rückt ein Stück näher: Forscher haben eine galvanische Schicht hergestellt, in der nanometerkleine Kapseln stecken. Wird diese Schicht verletzt, geben die Kapseln Flüssigkeit frei und reparieren so den Kratzer.

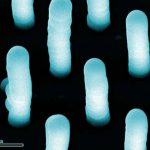

Die menschliche Haut ist ein Phänomen: Kleine Kratzer und Schnitte heilen schnell ab, schon nach wenigen Tagen ist nichts mehr von der Schramme zu erkennen. Anders bei Werkstoffen, etwa Metallen: Hat die galvanische Schicht, die Metalle vor Korrosion schützt, einen Kratzer, ist der Rostschutz dahin. Ingenieure arbeiten deshalb mit Hochdruck daran, den Selbstheilungseffekt der Haut auf Werkstoffe zu übertragen.

Mikrokapseln als „Reparateure“

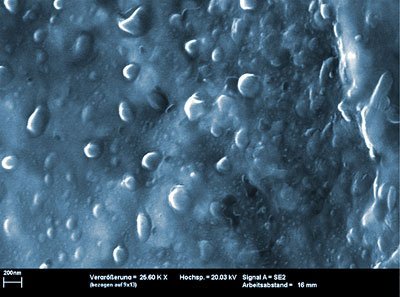

Die Idee, die dahinter steckt: In die galvanische Schicht sollen flüssigkeitsgefüllte Kügelchen mit eingebracht werden – gleichmäßig verteilt wie Rosinen in einem Kuchen. Wird die Oberfläche beschädigt, platzen die an dieser Stelle liegenden Kügelchen auf, die Flüssigkeit läuft heraus und „repariert“ den Kratzer. Bisher scheiterten solche Vorhaben jedoch an der Größe der Kügelchen: Sie waren mit zehn bis 15 Mikrometern zu groß für die etwa 20 Mikrometer dicken galvanischen Schichten – die Kapseln veränderten die mechanischen Eigenschaften der Schicht.

Forscher des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA in Stuttgart haben mit ihren Kollegen der Universität Duisburg-Essen nun ein Verfahren entwickelt, galvanische Schichten mit Nano-Kapseln herzustellen. Der Durchmesser der Kapseln beträgt nur einige hundert Nanometer, also fast eine Größenordnung kleiner als bisher.

Kapselhülle als Schutz vor aggressiven Elektrolyten

„Die Herausforderung liegt darin, die Kapseln beim Herstellen der galvanischen Schicht nicht zu beschädigen“, erklärt Martin Metzner, Abteilungsleiter beim IPA. „Denn je kleiner die Kapseln, desto dünner und empfindlicher wird auch ihre Hülle. Die Elektrolyte, die man für diese galvanotechnischen Prozesse verwendet, sind chemisch recht aggressiv und können die Kapseln leicht zerstören.“ Die Forscher mussten daher das Material der Kapselhülle und die verwendeten Elektrolyte aufeinander abstimmen.

Erste Testschichten erfolgreich

Für Kupfer-, Nickel- und Zinkschichten haben die Forscher erste Schichten im Zentimetermaßstab hergestellt. Bis ganze Bauteile beschichtet werden können, dauert es nach Einschätzung des Experten noch eineinhalb bis zwei Jahre. Komplexere Systeme sollen folgen – etwa verschieden gefüllte Kapseln, deren Flüssigkeiten miteinander reagieren wie ein Zwei-Komponenten-Kleber.

In etwas anderer Art könnten die Schichten auch in mechanischen Lagern eingesetzt werden: Die Lager sind üblicherweise galvanisch beschichtet. In diese Schicht lassen sich die Kapseln einbringen. Reicht der Schmierstoff im Lager kurzfristig nicht aus, wird ein Teil der Beschichtung abgetragen, die oben liegenden Kapseln platzen auf und geben Schmierstoff frei. Das Lager wird nicht beschädigt, wenn es kurzzeitig trocken läuft.

(Fraunhofer Gesellschaft, 04.08.2009 – NPO)