Ein Beamer, der nur so klein ist wie eine Streichholzschachtel und eine superflache Kamera – solche leistungsfähigen Minianwendungen ermöglicht jetzt eine neuentwickelte Technologie. Mikroskopisch kleine, nanostrukturierte Linsenarrays sorgen dabei für gestochen scharfe Bilder in brillanten Farben, egal ob beim Aufnahmen oder projizieren.

Licht aus – Beamer an. Noch müssen Hörsäle, Besprechungs- und Seminarräume abgedunkelt werden, wenn der Vortragende eine Präsentation auf die Leinwand werfen möchte. Die Folge: Mit der Beleuchtung schwindet auch die Aufmerksamkeit der Zuhörer, Müdigkeit macht sich breit. Eine neue Technik verspricht jetzt Abhilfe: Die Projektoren sind nicht nur klein, leicht und überall einsetzbar, sie leuchten auch so hell, dass man die Bilder selbst in einem sonnendurchfluteten Raum noch gut erkennen kann.

Miniwürfel projiziert gestochen scharfe Bilder

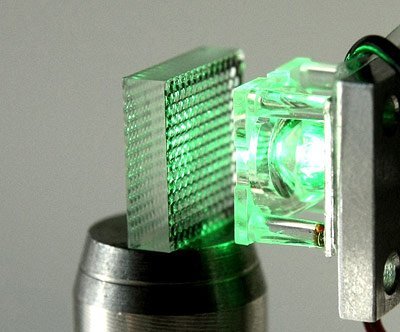

Das Bild, das die Wand des Fraunhofer-Messestands vom 16. bis 18. Februar auf der Messe nano tech 2011 in Tokio illuminieren wird, erzeugt ein winziger, leuchtender Würfel. Dieser Prototyp eines neuen Projektors besteht aus einer elf mal elf Millimeter kleinen und nur drei Millimeter dünnen Optik, die von einer leistungsstarken LED-Leuchte durchstrahlt wird. Das Bild ist gestochen scharf, die Farben leuchten. Nanotechnik macht’s möglich.

„Das Besondere an der neuen Projektionstechnologie ist, dass das Bild bereits in die Mikrooptik integriert ist – die etwa hundert Nanometer kleinen Bildpunkte sind in einer Chromschicht gespeichert, die sich unter dem Linsenarray befindet“, erklärt Marcel Sieler, Physiker am Fraunhofer-Institut für Angewandte Optik und Feinmechanik IOF in Jena. „Rund 250 Mikrolinsen hat ein solches Mikroarray und unter jedem befindet sich ein Mikrobild. Werden alle zusammen an die Wand projiziert, entsteht ein hochqualitatives Gesamtbild bei gleichzeitig extremer Miniaturisierung des Projektors.“

Rezept kannten schon die Maya

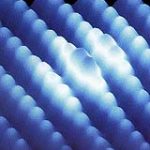

Hervorragend geeignet für die Herstellung dieser Linsen ist eine spezielle Materialkomposition: Organische Kohlenstoff-Wasserstoff- und Sauerstoff-Verbindungen sind eingehüllt in eine anorganische Matrix aus Silizium- oder Titanoxid. Diese verhindert, dass sich die eingelagerten Kunststoffe im Laufe der Zeit chemisch verändern. Sie sind dadurch unempfindlich gegenüber mechanischen und thermischen Belastungen.

Das Rezept zur Stabilisierung empfindlicher Verbindungen ist übrigens sehr alt: Schon die Maya mischten ihren blauen natürlichen Indigo-Farbstoff, der normalerweise in der Sonne schnell ausbleicht, mit dem Lehm-Mineral Palygorskit, um ihn haltbar zu machen. Die blaue Farbe, mit der die Wände der Häuser und Tempel verziert wurden, überdauerte dadurch mehr als tausend Jahre. Die Methode der Maya erwies sich als wirkungsvoll, verglichen mit modernen Methoden war sie jedoch eher grobschlächtig.

„Heute können wir die chemische Verbindung zwischen anorganischer Matrix und den eingearbeiteten organischen Funktionen der organischen Matrix auf Nanometer genau steuern“, berichtet Popall. „Die Materialentwicklung ist dabei aber nur eine Seite der Medaille. Bei der Herstellung von Linsen spielt auch die Form und die hierzu nötige Technologie eine entscheidende Rolle. Erst durch die enge Zusammenarbeit zwischen Chemikern und Physikern bei Fraunhofer ist es gelungen, Arrays, Substrate und Komponenten herzustellen, aus denen sich extrem flache und gleichzeitig hochqualitative Optiken fertigen lassen.“

Vom Beamer bis zur Kamera

In einem interdisziplinären Team, in dem Materialforscher, Technologieentwickler und Designer zusammenarbeiten, haben Fraunhofer-Forscher zudem einen Beamer entwickelt, der kaum größer ist als eine Streichholzschachtel. Mit ihm lassen sich Vortragspräsentationen, Videoclips oder Filme vom Mobiltelefon oder Notebook jederzeit und überall an die nächste verfügbare Wand werfen – zu Hause, im Büro oder unterwegs. Eine andere Anwendung, die ebenfalls in Tokio zu sehen sein wird: superflache Kameras, die ideal sind zur Raum- oder Produktionsüberwachung in exponierter Lage.

„Ultraflache Mikrooptiken, die vom IOF mit unseren Materialien hergestellt werden, haben ein enormes Marktpotenzial, denn sie erlauben eine Vielzahl neuer Anwendungen – von der Mini-Kamera über den Mini-Beamer bis zu Mini-Sensoren“, so Michael Popall vom Fraunhofer-Institut für Silicatforschung ISC in Würzburg. „Der Qualitätssprung, der in den letzten Monaten bei der Herstellung erzielt wurde, ist vergleichbar mit dem Übergang vom klassischen Röhrenfernseher zu HDTV.“

Die Auflösung ist mittlerweile fast so hoch wie die hochqualitativen Glasoptiken – bei wesentlich geringerem Material- und Platzbedarf. Da der neue Werkstoff eine Massenproduktion wie bei Kunststoffteilen ermöglicht, sind auch die Kosten gering.

(Fraunhofer Gesellschaft, 26.01.2011 – NPO)