Künftig könnten flexible Roboter in Rochenform den Meeresgrund nach Metallteilen und alter Munition absuchen. Möglich wird dies dank einer neuentwickelten Sensorhaut auf Textilbasis. Sie erlaubt es den Unterwasserrobotern, besonders schwer erreichbare Gebiete zu erkunden und mit den Sensoren abzutasten. Die Mikro-Elektronik der Haut kann auch an den Einsatz auf Landrobotern, beispielsweise beim Tunnelbau, angepasst werden.

In der Tiefe des Ozeans lauern viele Gefahren, doch nicht alle von ihnen stammen aus der Natur. Einige, wie beispielsweise alte Kriegsmunition, wurden vom Menschen dort eingebracht – und können ihm später zum Verhängnis werden. Besonders bei Bauvorhaben wie neuen Off-Shore-Windparks oder Tiefsee-Kabeln muss der Meeresgrund zuvor auf mögliche Sprengkörper oder Metallteile abgesucht werden. Auf offenen Flächen kommen hierfür Spezial-U-Boote zum Einsatz, doch schwer erreichbare und enge Gebiete werden auch heute noch von speziell geschulten Tauchern abgesucht.

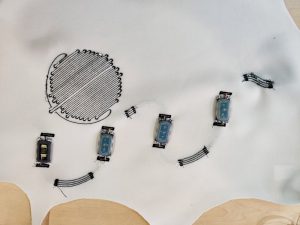

Künftig könnte eine neue Generation an Robotern diese gefährliche Aufgabe jedoch übernehmen. Für das Design dieser robotischen Helfer wurde ein besonderer Fisch zum Vorbild genommen: der Mantarochen. Er hat einerseits eine große Spannweite – so kann eine große Fläche in einem Durchgang abgesucht werden – andererseits ist er dank beweglicher Wirbel sehr wendig. Genau hier liegt allerdings auch das Problem der bisherigen Roboter. Durch die Messinstrumente und deren Befestigung waren die Robo-Rochen nicht mehr beweglich genug.

Textil mit eingenähten Sensoren

Wissenschaftler des Fraunhofer-Instituts für Zuverlässigkeit und Mikrointegration (IZM) in Berlin haben nun eine mögliche Lösung dieses Problems vorgestellt. Im Rahmen des Projektes Bionic RoboSkin entwickelten sie eine feuchtedurchlässige und damit druckneutrale Sensorhaut, die über die Flügel des Robo-Rochens gezogen werden kann. Diese besteht aus einem flexiblen Textilverbund, in den die benötigten Sensorelemente und Verbindungskabel eingenäht werden.