Wissenschaftler haben mithilfe eines Tintenstrahldruckers dielektrische Spiegel hergestellt, die bis zu 99 Prozent des eintreffenden Lichts zurückwerfen. Die auch als Bragg-Spiegel bezeichneten Komponenten reflektieren dabei immer nur einen bestimmten Teil des Lichtspektrums und können auch als optische Filter dienen, indem sie dünner beschichtet und dadurch halbdurchlässig werden. Die Tintenstrahl-Drucktechnik könnte das bisherige Herstellungsverfahren auch auf industrieller Ebene ablösen und so preiswertere Bauteile für Kamerasysteme und Sensoren liefern.

Dielektrische Spiegel, auch Bragg-Spiegel genannt, besitzen besondere optische Eigenschaften. Sie werden aus zwei abwechselnd aufgetragenen kristallinen Schichten hergestellt, die ein unterschiedliches Reflexionsverhalten besitzen. Abhängig von dieser Beschichtung können die Spiegel Licht fast vollständig reflektieren oder als halbdurchlässiger Filter dienen. Damit eignen sie sich für zahllose Anwendungen, etwa in Kamerasystemen, in der Mikroskopie oder in der Medizintechnik. Im Moment müssen Bragg-Spiegel allerdings mit kostspieligen Vakuum-Produktionsanlagen hergestellt werden, da die Schichten nur wenige Nanometer dick sind.

Nanopartikel als Druckertinte

Ein Team um Qiaoshuang Zhang vom Karlsruher Institut für Technologie (KIT) hat nun eine Methode vorgestellt, mit der sich der Produktionsaufwand und die Kosten für Bragg-Spiegel deutlich reduzieren lassen könnten. Die Forscher nutzen dafür einen Tintenstrahldrucker, durch den mehrere, etwa 70 Nanometer dünne Schichten auf verschiedene Träger aufgebracht werden können. „Es war eine große Herausforderung, geeignete Tinten zu entwickeln und ein zuverlässiges Verfahren zur Herstellung mehrerer Schichten zu etablieren“, sagt Seniorautor Uli Lemmer vom KIT.

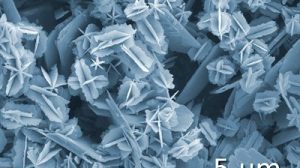

Bei der Wahl der Tintenbestandteile musste das Team darauf achten, dass sie einerseits die passenden optischen Eigenschaften besitzen und andererseits löslich sind. Um das zu erreichen, setzten die Wissenschaftler auf Nanopartikel. „Aufgrund der rasanten Entwicklung in der Nanochemie werden Nanopartikel immer preiswerter und vielfältiger“, erklärt Lemmer. Als alternierende Schichten stellten sich bei den Versuchen Titandioxid und Polymethylmethacrylat als beste Option heraus. Damit gelang es den Forschern, die optischen Eigenschaften und die Dicke der einzelnen Schichten mit extrem hoher Präzision zu drucken.

Reflexionsgrad und -spektrum einstellbar

„Wir haben einen ultrahohen Reflexionsgrad von 99 Prozent mit nur zehn Doppelschichten erreicht“, sagt Lemmer. Welche Wellenlängen von dem resultierenden Spiegel reflektiert wurden, lässt sich über die Dicke der einzelnen Schichten justieren. In den Laborversuchen konnten die Wissenschaftler das Spektrum von sichtbarem lilafarbenem Licht bis in den Infrarotbereich abdecken. Ein einzelner Spiegel konnte dabei eine Bandbreite von bis zu 300 Nanometern abdecken.

Wie stark der Spiegel das Licht reflektiert, hängt von der Anzahl der Schichten ab: „Wir haben einen ultrahohen Reflexionsgrad von 99 Prozent mit nur zehn Doppelschichten erreicht“, sagt Lemmer. Trägt man hingegen nur fünf Schichten auf, lässt der Spiegel etwa 20 Prozent der Strahlung durch. Bei drei Schichtpaaren wurde noch knapp die Hälfte des Lichtes reflektiert.

Von Mikrosystemen bis ganzen Solarmodulen

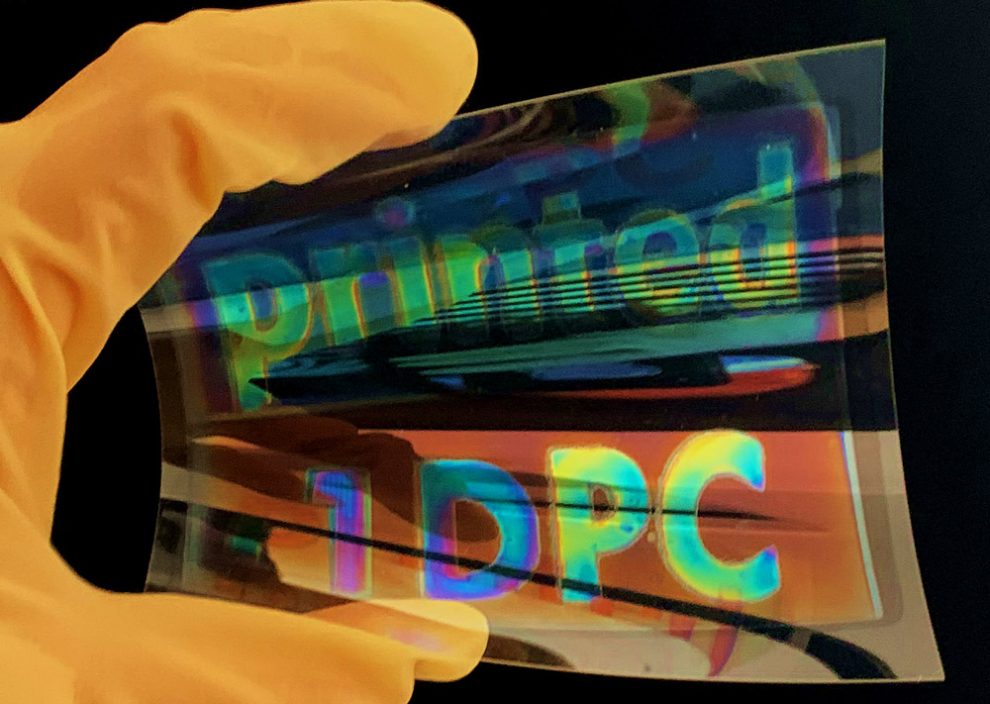

Das neuartige Druckverfahren eignet sich zudem für verschiedene Untergründe. So können damit einerseits Glasplatten beschichtet, aber auch flexible PET-Folien zu Bragg-Spiegeln gemacht werden, wodurch sich auch biegsame Spiegel herstellen lassen. Außerdem konnten bestimmte Muster oder Logos hergestellt werden, wodurch sich das Anwendungsspektrum weiter vergrößern lässt, wie das Team erklärt.

Ein weiterer Vorteil der Tintenstrahl-Technik ist es, dass sie skalierbar ist. Laut den Wissenschaftlern können dadurch einerseits Bereiche von nur einigen Mikrometer Größe bedruckt werden, sodass zum Beispiel optische Komponenten für die Mikrosystemtechnik oder für Kamerasysteme hergestellt werden können. Andererseits ist es aber auch möglich, große Flächen wie Solarmodule, Fassadenelemente oder Werbedisplays von einigen Quadratmetern zu bedrucken.

„Das komplett digitale Verfahren erlaubt die Herstellung von Spiegelschichten, die exakt auf die Anwendung angepasst sind. Gegenüber den bisherigen Fertigungsverfahren ist das ein immenser Vorteil“, erklärt Lemmer. (Advanced Materials, 2022; doi: 10.1002/adma.202201348)

Quelle: Karlsruher Institut für Technologie