Forscher haben erstmals künstliche Diamanten hergestellt, die ihre natürlichen Vorbilder in Härte und Hitzebeständigkeit deutlich übertreffen. Das Geheimnis dieser Super-Diamanten: Ihre Kristallstruktur weist kleine Einheiten auf, die an ihren Grenzflächen wie Bild und Spiegelbild gegeneinander stehen. Die Erzeugung solcher „Nanotwin“-Materialien ermöglicht die Produktion neuer ultraharter Materialien und Werkzeuge, so die Forscher im Fachmagazin „Nature“.

Werkzeuge mit Diamantspitzen sind unverzichtbar. Mit ihnen werden Glas, keramische Materialien und Steine gebohrt, geschnitten und geritzt, sie werden in so unterschiedlichen Branchen wie der Automobilindustrie und der Dentaltechnik oder Uhrenherstellung eingesetzt. Dabei gibt es jedoch bisher einen gravierenden Nachteil: Wird das Material zu heiß, zersetzt sich auch die Diamantspitze.

„Nanotwins“ gesucht

„In der Luft beginnen natürliche Diamanten bei rund 800 Grad Celsius zu oxidieren“, erklären Quan Huang von der Yanshan Universität in Qinhuangdao und seine Kollegen. Das führt zu beträchtlichem Verschleiß von Diamantwerkzeugen bei hohen Temperaturen. Materialien herzustellen, die genauso hart sind wie Diamant, aber hitzebeständiger, wird daher schon länger versucht.

Der Theorie nach könnte sich dies erreichen lassen, wenn die Mikrostrukturen im Diamant verkleinert werden und gleichzeitig die Grenzflächen im Kristall so angeordnet sind, dass sie jeweils parallele Grenzflächen bilden, entlang derer sich die Kristallstrukturen wie Bild und Spiegelbild gegenüber stehen. In der Praxis ist es allerdings bisher nicht gelungen, solche sogenannten Nanotwin-Diamanten aus Graphit oder anderen natürlichen Kohlenstoffvarianten zu erzeugen – auch weil dazu große Hitze und enormer Druck nötig sind.

Von Kohlenstoffkugeln zum Super-Diamanten

Huang und seine Kollegen haben für ihren Versuch eine spezielle Form des Kohlenstoffs gewählt, den „Onion Carbon“ – Zwiebel-Kohlenstoff. Dabei handelt es sich um sehr stabile Kohlenstoffkügelchen, die aus konzentrischen, graphitähnlichen Schalen bestehen. Diese lassen sich leicht in großen Mengen herstellen, wie die Forscher betonen. Diesen Kohlenstoff erhitzten sie in einem Spezialofen auf 1.850 bis 2.000 Grad und setzten ihn einem Druck von 8 bis 25 Gigapascal aus – das entspricht dem Druck, wie er im Erdmantel in mehreren hundert Kilometern Tiefe herrscht.

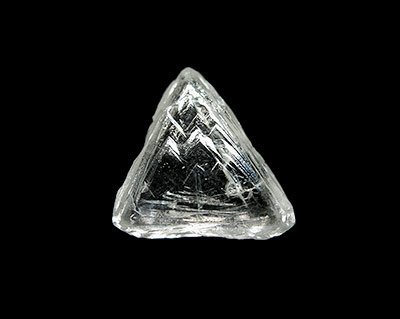

Das Ergebnis dieser extremen Behandlung war ein transparenter Diamantkristall, dessen Mikrostruktur tatsächlich die gewünschte Nanotwin-Formation aufwies. Das belegten Tests mit Hilfe der Röntgenkristallografie. Die einzelnen Nanotwin-Einheiten waren dabei im Durchschnitt weniger als fünf Nanometer dick, wie die Forscher berichten.

Einzigartige Eigenschaften

Die entscheidende Frage war nun, wie hart und hitzebeständig dieser künstliche Dimant war. Um das zu prüfen, setzten die Forscher die Kristalle in einer Presse extremen Druck aus und prüften, wann die ersten Risse auftraten und ob sich das Material verformte. Das Ergebnis: „Sowohl in der Härte als auch in der Bruchfestigkeit übertreffen unsere Nanotwin-Diamanten alle bisher bekannten Diamanttypen oder Werkzeugmaterialien“, so Huang und seine Kollegen.

Und auch im Hitzetest bewährten sich die Nanotwin-Diamanten: Während natürliche Diamanten schon bei 780 Grad Auflösungserscheinungen zeigen, begannen die Nanotwin-Diamanten erst bei 980 Grad zu oxidieren. „Diese Diamanten haben damit unübertroffene mechanische Eigenschaften“, so die Forscher.

Nach Ansicht der Wissenschaftler zeigt die erfolgreiche Synthese der Nanotwin-Diamanten, dass diese Mikrostruktur ein effektiver Weg ist, um die Härte, Bruchfestigkeit und thermische Stabilität von ultraharten Materialien weiter zu erhöhen. Dieser Ansatz sei daher besonders gut dazu geeignet, neue kohlenstoffbasierte Materialien mit außergewöhnlicher Widerstandsfähigkeit zu erzeugen. Huang und seine Kollegen sind davon überzeugt, selbst ihre Rekorddiamanten in dieser Hinsicht noch weiter verbessern zu können. (Nature, 2014; doi: 10.1038/nature13381)

(Nature, 12.06.2014 – NPO)