Solarzellen aus der Druckerei: Maschinen wie beim Zeitungsdruck könnten zukünftig Solarzellen gleich rollenweise herstellen, wie ein internationales Forscherteam demonstriert. Die mit flexiblen elektronischen Bauteilen gedruckten Solarzellen können mit bisher verwendeten Modellen durchaus konkurrieren, und sie sind in der Massenproduktion deutlich günstiger. Auch organische Leuchtdioden lassen sich mit dem Verfahren herstellen.

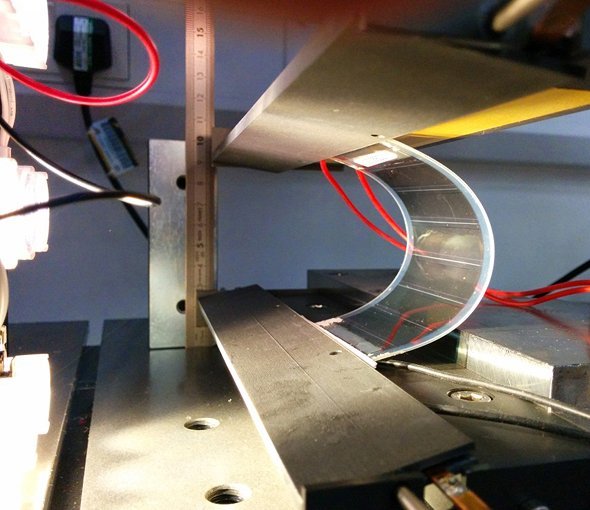

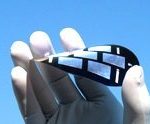

Biegsame elektronische Bauteile bieten viele interessante technische Möglichkeiten, von flexiblen Displays zu intelligenter Kleidung. Elektronisches Papier und mitdenkender Stoff sind damit bald keine Zukunftsmusik mehr. Die flexible Elektronik hat aber noch einen ganz anderen Vorteil: Derartige Bauteile lassen sich auf Druckmaschinen wie eine Zeitung im Roll-to-Roll-Verfahren (R2R) drucken.

Bessere Leistung mit transparenten Elektroden

Besonders für organische Solarzellen besitzt dieses Verfahren ein riesiges Potenzial. Sie erfordern eine relativ geringe Menge an vergleichsweise billigen Ausgangsmaterialien. Daher ließen sie sich durch eine solche Massenfertigung auch auf breiter Front erschwinglich machen. Das Team um Frank Nüesch von der Eidgenössischen Materialprüfungs- und Forschungsanstalt (Empa) in Zürich arbeitet darum an neuen Technologien, mit denen sich die R2R-Produktion von organischen optoelektronischen Bauteilen wie Solarzellen und LED-Leuchtkörpern umsetzen lässt.

Die ersten vollständig im R2R-Verfahren produzierten Solarzellen hatten außerdem bereits eine Lebensdauer, die auch kommerziellen Ansprüchen genügt. Der nächste Schritt, so Nüesch, sei nun die Hochskalierung und Verbesserung jener Technologien, die bislang das größte Potenzial aufweisen. Dann ließen sich auch transparente Elektroden in großen Mengen herstellen, auf Rollen von mehreren Hundert Metern Länge.

Erfolgreiche Tests mit Nanomaterialien

Im weiteren Teil ihres Forschungsprojekts entwickeln die Wissenschaftler außerdem andere vielversprechende Technologien weiter. Dazu gehören transparente, biegsame Elektroden aus Textilien, Nanodrähten und Kohlenstoff-Nanoröhrchen (CNT). Erste Praxistests dieser Materialien verliefen erfolgreich: Flexible Elektroden aus Silber-Nanodrähten etwa hatten bei einer optischen Durchlässigkeit von 80 Prozent einen fünfmal niedrigeren elektrischen Widerstand als die bislang üblichen ITO-Elektroden. Noch besser schnitten Kupfer-Nanodrähte ab: Ihr Widerstand betrug sogar nur ein Zehntel des bisherigen Standards.

Die mit diesen Kupferelektroden hergestellten Solarzellen verfügen zurzeit über einen Wirkungsgrad von etwas über drei Prozent. Ähnliche Verbesserungen erzielten die Forscher auch bei CNT-Elektroden. Deren Widerstand ist zwar etwas höher als bei Kupfer und Silber, beträgt aber immer noch bloß rund drei Viertel des Widerstands der ITO-Elektroden. Der Wirkungsgrad ist mit vier bis fünf Prozent aber ebenfalls höher. Das klingt zunächst recht niedrig, ist für Solarzellen aber ein hervorragender Wert.

Strom aus Licht, und umgekehrt

All diese Elektrodentypen haben jedoch einen Nachteil: Sie sind bis zu einem gewissen Grad wellig und rau. Deshalb ist eine zusätzliche ebnende Schicht notwendig, damit sich die optoelektronischen Elemente in mehreren Lagen fehlerfrei aufbringen lassen. Die Forscher arbeiten daher bereits an einem weiteren Elektrodentyp, bei der eine dünne Schicht Silber (Ag) zwischen zwei Metalloxidschichten (MO) liegt. Diese Folien erweisen sich als deutlich ebener: Es liegen nur rund 20 Nanometer zwischen den höchsten Erhebungen und den tiefsten Punkten ihrer Oberfläche.

Die mehrschichtigen MO/Ag/MO-Elektroden ermöglichen den Bau deutlich effizienterer optoelektronischer Bauteile. Mit diesen ultraflachen Elektroden lassen sich Rekordwirkungsgrade von bis zu sieben Prozent erzielen, wie Tests mit organischen Solarzellen aus handelsüblichen Materialien gezeigt haben.

Und mit denselben Elektrodenmaterialien lässt sich nicht nur aus Licht Strom gewinnen, der Prozess funktioniert auch in umgekehrter Richtung. Weiße organische Leuchtdioden, die das Team herstellte, erreichten einen Wert von 17 Lumen pro Watt. Das ist zwar noch kein Rekordwert für flexible OLED-Bauteile, die schnelle und günstige Produktion spricht aber für sich: Nüesch betont, dass „alle Elektroden durch ein R2R-Verfahren in industrieller Umgebung und mit industrierelevanten Prozessen hergestellt wurden. Die Verfahren sind also robust und reproduzierbar.“

(Empa – Eidgenössische Materialprüfungs- und Forschungsanstalt, 19.03.2015 – AKR)