Ein unsichtbares Netz aus Gold und Silber: Schweizer Forscher haben neuartige Elektroden für Touchscreens entwickelt, die leitfähiger und transparenter als die bisher gängigen Indiumzinnoxid-Elektroden sind. Sie bestehen aus einem Gitter von ultradünnen Gold- und Silberwänden. Gelingt die Herstellung im Großmaßstab, könnten sie große und gebogene Touchscreens, aber auch Solarzellen oder organische Leuchtdioden verbessern helfen.

Jeder Touchscreen, egal ob vom Smartphone, dem Tablet oder der Bedienoberfläche von Automaten, braucht transparente Elektroden: Die Glasoberfläche der Geräte ist mit einem kaum sichtbaren Muster aus einem leitfähigen Material beschichtet. Dank diesem erkennen die Geräte, ob und wo genau ein Finger die Oberfläche berührt. Die für diese Schicht eingesetzt Elektroden müssen sowohl leitfähig sein als auch möglichst transparent, aber bislang müssen meist in einem der beiden Merkmale Einbußen hingenommen werden.

Die Elektroden gängiger Touchscreens bestehen meist aus Indiumzinnoxid. „Dieses wird verwendet, weil es als Material eine verhältnismäßig hohe Transparenz hat und die Herstellung der Schichten gut erforscht ist, doch es ist nur mäßig leitfähig“, erklärt Patrik Rohner von der ETH Zürich. Er und seine Kollegen haben daher nach Materialien gesucht, die leitfähiger sind. Ihre Wahl fiel dabei auf Gold und Silber.

Nanowände aus Gold und Silber

Weil diese Metalle jedoch nicht transparent sind, mussten die Wissenschaftler die dritte Dimension zu Hilfe nehmen. Denn: „Will man mit Drähten aus diesen Metallen gleichzeitig hohe Leitfähigkeit und Transparenz erreichen, besteht ein Zielkonflikt“, erklärt Dimos Poulikakos von der ETH. „Mit zunehmenden Querschnitt von Gold- und Silberdrähten nimmt zwar die Leitfähigkeit zu, die Transparenz des Gitternetzes jedoch ab.“

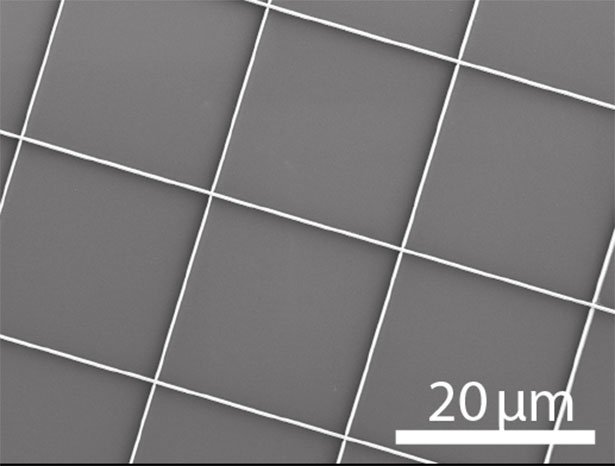

Die Lösung waren nur 80 bis 500 Nanometer dünne Metallwände. Sie bilden ein Gitternetz von „Nanowänden“ aus Gold beziehungsweise Silber auf einer Glasoberfläche. Die Wände sind so dünn, dass man sie mit bloßem Auge kaum sehen kann. Weil sie jedoch zwei- bis viermal höher sind als breit, ist der Gesamt-Querschnitt dieser Wände und damit ihre Leitfähigkeit trotzdem ausreichend hoch, wie die Forscher erklären.

Tropfen für Tropfen aufgebaut

Die Forscher stellten diese winzigen Metallwände mit einem von ihnen entwickelten Druckverfahren her – Nanodrip genannt. Bei diesem verwenden die Wissenschaftler Tinten aus Metallnanopartikeln in einem Lösungsmittel. Ein elektrisches Feld zieht dabei kleinste Tröpfchen der Metalltinte aus einer Glaskapillare. Das Lösungsmittels verdunstet schnell, und so kann Tropfen für Tropfen eine dreidimensionale Struktur aufgebaut werden.

Das Spezielle am Nanodrip-Verfahren ist, dass sich dabei Tröpfchen von der Glaskapillare ablösen, die etwa zehnmal kleiner sind als die Öffnung selbst. „Stellen Sie sich einen Wassertropfen vor, der unten an einem geschlossenen Wasserhahn hängt. Und stellen Sie sich nun vor, dass unten an diesem Tropfen noch ein winziges Tröpfchen hängt – nur diese winzigen Tröpfchen drucken wir“, erklärt Poulikakos.

Auch für Solarzellen und gebogene Touchscreens

Nach Angaben der Forscher sind die neuen Elektroden leitfähiger und transparenter als die Indiumzinnoxid-Elektroden, die heute in Smartphones und Tablets standardmäßig verwendet werden. Dies ist ein klarer Vorteil: Je transparenter die Elektroden sind, desto besser ist die Bildschirmqualität. Und je leitfähiger sie sind, desto schneller und genauer kann der Touchscreen arbeiten. Die neuen Elektroden könnten sich wegen ihrer höheren Leitfähigkeit vor allem für große Touchscreens besser eignen als die herkömmlichen.

Eine mögliche zukünftige Anwendung könnten auch Solarzellen sein, für die ebenfalls transparente Elektroden benötigt werden. Je durchsichtiger diese sind, desto mehr Strom lässt sich gewinnen. Und die Elektroden könnten schließlich auch bei der Weiterentwicklung von gebogenen Bildschirmen mit der OLED-Technologie zum Einsatz kommen.

Die Herstellung dieser neuen Elektroden könnte kostengünstiger werden als bei bisherigen, denn für das Nanodrip-Verfahren wird kein Reinraum benötigt. Zudem sei dieses Verfahren das erste, bei dem man die Höhe der Nanowände direkt während des Druckens variieren kann, so die Forscher. Die nächste große Herausforderung werde nun sein, die Methode hochzuskalieren und den Druckprozess so weiterzuentwickeln, dass er industriell im großen Maßstab angewendet werden kann. (Advanced Functional Materials, 2015; doi: 10.1002/adfm.201503705)

(Eidgenössische Technische Hochschule Zürich, 06.01.2016 – NPO)