Schnelle Hilfe für Patienten: Eine neue Methode ermöglicht erstmals den präzisen und passgenauen 3D-Druck von medizinischen Implantaten aus Silikon. Schon innerhalb von Stunden lassen sich mit dem Verfahren selbst komplexere Gebilde wie flexible Luftröhrenimplantate herstellen. Herkömmliche Gießverfahren nehmen dagegen Tage in Anspruch und sind deswegen auch kostspieliger als der 3D-Druck, wie die Forscher im Fachmagazin „Science Advances“ berichten.

Mit 3D-Druckern werden längst nicht mehr nur Plastikformen für Prototypen hergestellt. Auch in der Medizin finden sich immer neue Einsatzmöglichkeiten. Diese reichen von der Fertigung individueller Hüftgelenke bis hin zu ersten Versuchen zum Druck menschlicher Haut. Ein neues 3D-Druckverfahren von Christopher O’Bryan und seinem Team von der University of Florida in Gainesville soll die medizinischen Anwendungsgebiete jetzt um die Herstellung von flexiblen Silikonimplantaten erweitern.

Drucken statt Gießen

Bisher werden Implantate aus dem gummiartigen Silikon in einem Gießverfahren hergestellt. Komplizierte Strukturen wie Drainage-Röhren mit drucksensiblen Ventilen können dabei nur in mehreren Einzelschritten gefertigt werden – das kostet Zeit, ist teuer und für den Patienten je nach Zustand seiner Gesundheit mitunter nicht ungefährlich, erklären die Forscher.

Sie haben nun ein System vorgestellt, mit dem sich erstmals Silikonimplantate wie Katheder oder Luftröhrenimplantate direkt dreidimensional drucken lassen – und zwar hochpräzise. Der Vorgang dauert nur Stunden anstatt Tage und könnte durch diesen Zeitvorsprung dem Team zufolge womöglich vielen Menschen mit akuten Leiden das Leben retten.

Mikrogel als Spurhalter

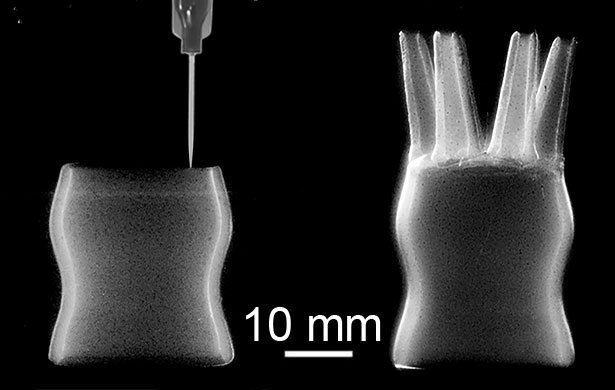

Bei ihrer Methode injizieren die Wissenschaftler eine spezielle „Silikon-Tinte“ in eine Modelliermasse, ein sogenanntes Mikrogel. Dabei handelt es sich um eine Art Öl, in dem mikroskopisch kleine Polymerketten verteilt sind. Diese verleihen dem Öl eine außergewöhnliche Eigenschaft: Es ist durch die aufgequollenen Polymere fest und gelartig, wird aber punktuell flüssig, wenn es starken Scherkräften ausgesetzt ist.

Solche Scherkräfte treten zum Beispiel auf, wenn die Injektionsnadel des 3D-Druckers durch das Mikrogel fährt. In die kurzzeitig verflüssigte Stelle spritzt sie die Silikon-Tinte. Sobald die Nadel vorbeigefahren ist, härtet das Gel ringsherum wieder aus und hält so die filigrane gedruckte Silikonspur in Form.

Öl ist das Geheimnis

Der Einsatz von Mikrogelen bei speziellen 3D-Druck-Verfahren ist nicht neu. Das Besondere ist aber, dass O’Bryan und sein Team die Technik erstmals für Silikon als Druckmaterial ermöglicht haben.

Herkömmliche Methoden nutzen wasserbasierte Mikrogele und Tinten aus polaren Molekülen. Silikon ist jedoch unpolar und lässt sich in einem wässrigen Medium nicht richtig stabilisieren.

Nur weil die Wissenschaftler ein Mineralöl als Basis für das Mikrogel verwenden, können filigrane Strukturen auch aus Silikon gedruckt werden. „Wir können bis zu einer Größe von 80 Mikrometer drucken“, berichtet O’Bryan. „Erhöhen wir die Zähigkeit der Silikon-Tinte, sind sogar noch präzisere Strukturen von 30 Mikrometer möglich.“

Organdruck in weiter Zukunft

Auf lange Sicht sei in Sachen 3D-Druck die Herstellung von Organen und Geweben das große Ziel. „Aber realistisch betrachtet sind wir wahrscheinlich noch Jahrzehnte vom verbreiteten Einsatz dreidimensional gedruckter Gewebe und Organe entfernt“, betont O’Bryans Kollege Thomas Angelini. Für die Silikon-Implantate haben die Forscher jedoch schon heute den Weg zum künftigen klinischen Einsetz geebnet – zumindest von der technischen Seite. (Science Advances, 2017; doi: 10.1126/sciadv.1602800)

(University of Florida, Gainesville, 11.05.2017 – CLU)