Spannender Durchbruch: Erstmals ist es gelungen, auch metallische Speziallegierungen mittels 3D-Druck in Form zu bringen. Bisher galt dies als unmöglich, weil beim Abkühlen dieser Metalle unzählige Risse in den Bauteilen entstehen. Doch die Zugabe spezieller Nanopartikel verhindert dies nun, wie die Forscher im Fachmagazin „Nature“ berichten. Die neue Methode eröffnet damit erstmals die Chance, die für Luftfahrt und Autoindustrie benötigten Speziallegierungen im 3D-Druck zu verarbeiten.

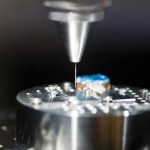

Der 3D-Druck gilt als der Produktionstrend der Zukunft. Denn mit ihm lassen sich maßgeschneiderte Bauteile schnell, präzise und billig herstellen. Ob Kunststoff-Objekte, Implantate und Prothesen für die Medizin, Magnete oder ganze Gebäudeteile – die Anwendungsmöglichkeiten des 3D-Druck scheinen grenzenlos.

Problemfall Speziallegierungen

Doch eine Materialgruppe sperrt sich bisher gegen den Trend: Ausgerechnet die Metalllegierungen, die für Flugzeuge, Autos und andere Industrieprodukte benötigt werden, lassen sich bisher nicht mittels 3D-Druck verarbeiten. Unter diesen rund 5.500 Legierungen sind Metallmischungen auf Aluminiumbasis, aber auch hochfeste Stähle und Nickellegierungen.

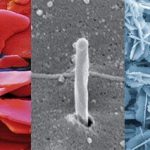

Der Grund: Wenn diese Metalle geschmolzen werden und dann abkühlen, bilden sich starke Temperaturgradienten im Material. Dadurch erstarren die Legierungen ungleichmäßig und es bilden sich säulenförmige Mikrostrukturen, zwischen denen beim Abkühlen lange Risse aufklaffen. Unter anderem deshalb sind diese Legierungen auch für das Schweißen ungeeignet. „

Nanopartikel als Abkühlungshelfer

„Wir haben nach einem Weg gesucht, dieses Aufreißen zu verhindern“, erklärt Erstautor John Martin von den HRL Laboratories in Malibu. Er und sein Team haben daher nach Substanzen gesucht, die die Mikrostruktur der Metalllegierungen beim Abkühlen stabiler machen – aber dennoch die Metalleigenschaften nicht verändern.

Mithilfe einer speziellen Software analysierten die Forscher dafür 4.500 verschiedene Nanopartikel auf ihre Eignung als Legierungszusatz. Und tatsächlich wurden sie fündig: Eine bestimmte Sorte von Zirkon-Nanopartikeln erwies sich in den Simulationen als nahezu optimaler Abkühlungshelfer: Die Präsenz der winzigen Teilchen im Metallpulver förderte beim Schmelzen und Wiederabkühlen die Bildung einer gleichmäßigen, stabil vernetzten Kornstruktur im Metall.

Aluminiumlegierungen im Praxistest

Aber funktioniert das auch in der Praxis? Das haben Martin und seine Kollegen am Beispiel der beiden gängigen Aluminium-Legierungen, Al7075 und Al6061, getestet. Sie werden unter anderem im Flugzeugbau und beim Metallguss eingesetzt. Im Experiment mischten die Forscher das fein gemahlene Metallpulver mit jeweils einem Volumenprozent der Nanopartikel.

Diese Mischung gaben sie in einen 3D-Drucker und erzeugten mittels Laser-Sintern metallene Proben-Werkstücke. Der Drucker gibt dabei eine Schicht Pulver auf den Untergrund schmilzt dann mit einem Laser dort das Metall, wo das Bauteil massiv werden soll. Unter dem Spezialmikroskop prüften die Forscher anschließend die Mikrostruktur der abgekühlten Aluminiumlegierungen und setzen die Probenstücke Belastungstests aus.

Keine Risse, keine Schwachstellen

Das Ergebnis: Die Nanopartikel wirkten wahre Wunder. Die sonst typischen Mikrorisse blieben in beiden Aluminiumlegierungen aus. Statt der säulenförmigen Strukturen und der Risse zeigte die Mikroskop-Analyse eine gleichmäßige Kornstruktur. Die Nanopartikel hatten in der Schmelze als Nukleationskeime gewirkt und so beim Abkühlen diese regelmäßige Struktur gefördert.

Die Belastungstests ergaben zudem, dass die per 3D-Druck aus dieser Mischung gefertigten Bauteile ähnlich stabil und fest waren wie auf herkömmliche Weise hergestellte Bauteile aus Al7075. Ließen die Wissenschaftler die Nanopartikel dagegen weg, waren die Bauteile nur halb so stabil.

Neue Ära der Metallverarbeitung?

„Damit liefert unsere Methode die Basis für eine breite Palette industrieller Anwendungen“, konstatieren Martin und seine Kollegen. Denn wie sie erklären, können nicht nur Aluminiumlegierungen, sondern auch andere „unschweißbare“ Metallmischungen künftig mittels 3D-Druck in Form gebracht werden. Zu diesen zählen hochfeste Stähle ebenso wie nickelbasierte „Superlegierungen“.

Ein weiterer Vorteil: Diese Nanopartikel-Zusätze können nicht nur beim Laser-Sintern, sondern auch bei anderen Fertigungsmethoden eingesetzt werden. „Diese Technologie könnte auch in konventionellen Verfahren wie dem Fügen, Gießen und dem Spritzguss verwendet werden“, sagen Marti und seine Kollegen. „Denn auch in diesen Verfahren stellen Erstarrungsbrüche und Risse häufige Probleme dar.“

Sollte sich dies bestätigen, dann könnte der 3D-Druck auch im Flugzeugbau, der Autoproduktion und der Herstellung anderer Metallprodukte zur Methode der Wahl werden. (Nature, 2017; doi: 10.1038/nature23894)

(HRL Laboratories, 21.09.2017 – NPO)